戦前の日本における工作機械・切削工具と切削加工の歴史について詳しく知りたいですか。

この記事を書いた私は工具メーカーでの営業・マーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

切削加工に関連した情報源を網羅的に確認し、独自の構成でまとめました。

本記事では戦前の日本の情報として、オランダ技術の導入と初めての輸入工作機械、明治時代・第一次世界大戦期・1920~1938年頃・第二次世界大戦期の切削加工業界などについてまとめています。

この記事を読むことで、日本における工作機械・切削工具と切削加工の発展に対する海外の影響、歴史上の重要人物と発明について詳しく知ることができます。

戦前の日本における工作機械・切削工具と切削加工の歴史

本記事では切削加工に関連した情報源を元に、戦前の日本における工作機械・切削工具と切削加工の歴史についてまとめています。

信頼できる情報源として書籍を中心に、PDFで提供されている資料なども確認しています。

切削加工業界に携わるすべての方が楽しめる内容として、専門的な内容は最小限として、歴史上の重要人物と発明を中心に紹介しています。

記事全体の流れとして、時系列を意識して構成しています。

参照した情報源によって年代表記が異なる場合があることをご了承ください。

参考文献

下記を参考文献とさせていただきました。

・工作機械技術の変遷(著者:長尾克子、出版:日刊工業新聞社、発売年:2002年)

・マザーマシンの夢 -日本工作機械工業史-(著者:沢井実、出版:名古屋大学出版会、発売年:2013年)

・工作機械産業の職場史 1889-1945 「職人わざ」に挑んだ技術者たち(著者:山下充、出版:早稲田大学出版部、発売年:2004年)

・工作機械産業と企業経営:なぜ日本のマシニングセンタは強いのか(著者:藤田泰正、出版:晃洋書房、発売年:2008年)

・工具業界に限りなき愛をこめて(著者:大和田国男、出版:商工経済新聞社出版部、発売年:1994年)

・日本の工作機械・工具工業(発行:商通商産業研究社、発行年:1958年)

・創立七十五年史(著者:東京都機械工具商業協同組合、出版:東京都機械工具商業協同組合、出版年:1986年)

・日本の機械工具一世紀のあゆみ(著者:木村弥作商店創業100周年記念誌委員会、出版:木村弥作商店、出版年:1986年)

・日本の工作機械輸入の歴史(発行者:日本工作機械輸入協会、発行年:2019年)

ペリー来航と国防意識の高まり

1853年(嘉永6年)、アメリカ東インド艦隊司令官のマシュー・カルブレイス・ペリーが率いる4隻の艦隊が、日本の浦賀(現在の神奈川県横須賀市浦賀)に来航します。

ペリーが率いる艦隊は動力としては蒸気機関を採用しており、黒塗りの船体であったことからこの事件は黒船来航と呼ばれました。

江戸幕府は、一旦ペリーを退去させて翌年まで回答を延期させます。

翌年1854年(安政元年)に再度来航したペリーは、アメリカ合衆国大統領親書を江戸幕府に渡しました。

アメリカ合衆国大統領親書には日本に対して開国を促す内容などが記載されており、1854年に日米和親条約の締結に至ります。

ペリー来航を受け、日本の200年以上続いた鎖国政策が終わりを迎えました。

ペリー提督の言葉として下記が記録されています。

「日本人は探求心と技能に優れた、世界にも稀な人たちだ。必ず世界に雄飛するに違いない」「日本人は非常に巧緻な技術を持ち、その完全なことはすばらしい。日本は最も成功している工業国に何時までも劣ってはいないだろう」「彼等は間もなく世界最先進国の水準に間違いなく達する。日本人が一度文明世界の技能を持ったならば、強力な競争者として将来の機械工業の成功を目指す競争に加わるだろう」

この言葉から推測すると、ペリーは日本が製造業の分野で成長することを予感していたのかもしれません。

ペリー来航後、幕府はアメリカとの戦闘も考え、国防意識に目覚めます。

この国防意識の高まりが、製鉄所・造船所建設→工作機械導入→加工技術の向上、そして切削加工業界の発展へとつながりました。

オランダ技術の導入と初めての輸入工作機械

日本におけるオランダ交易の背景、オランダ技術の導入と工作機械について紹介します。

オランダとの交易

江戸幕府の第3代将軍 徳川家光は、1639年(寛永16年)のポルトガル船入航禁止をもって鎖国を開始しました。

鎖国は1854年(安政元年)まで215年間続きます。

江戸時代の日本では、外国との貿易が中国(明朝と清朝)を除いて認められておらず、特に西洋諸国との交易は厳しく制限されていました。

西洋諸国を厳しく制限した背景は、室町時代に日本へ伝わったキリスト教が江戸幕府にとって脅威となったためです。

代表的な事件としては1637年(寛永14年)に発生した島原・天草一揆で、これはキリスト教徒が中心となって起こした大規模な一揆で、幕府に大きな衝撃を与えました。

鎖国中であっても、ヨーロッパ諸国では唯一オランダとは外交貿易を維持し続けました。

それは、オランダが日本に対して布教ではなく貿易という目的で交易許可を得たからです。

ヨーロッパから伝来した学問・技術に関する研究はほとんどがオランダ語であり、これらは蘭学と呼ばれました。

オランダ技術の導入

江戸幕府はオランダ人の意見を受け、洋式造船・造機技術を向上させるために工作機械を導入し、技師や職人に機械加工法を習得させます。

オランダの策略としては、敵対するイギリスを牽制したかったことなどがあり、日本に対して海軍技術・航海技術・造船技術などを伝えました。

1855年(安政2年)、長崎海軍伝習所練習艦としてオランダから木造蒸気船「ソゥビン」が日本に贈呈されました。

のちに「観光丸」と改名され、日本最初の蒸気船として洋式戦艦を学ぶことになります。

観光丸をもとにオランダ人から日本人へ技術が伝わります。

勝海舟らが観光丸を練習船として使い、航海術や海洋学を極め、神戸から長崎への航海では坂本龍馬が乗船しました。

ちなみに、観光丸の設計図面と模型を基に、当時の姿に近い形で復元・建造した「新・観光丸」が、現在長崎でクルージング等に利用されています。

新・観光丸は2007年11月、経済産業省から国の「近代化産業遺産」に認定されました。

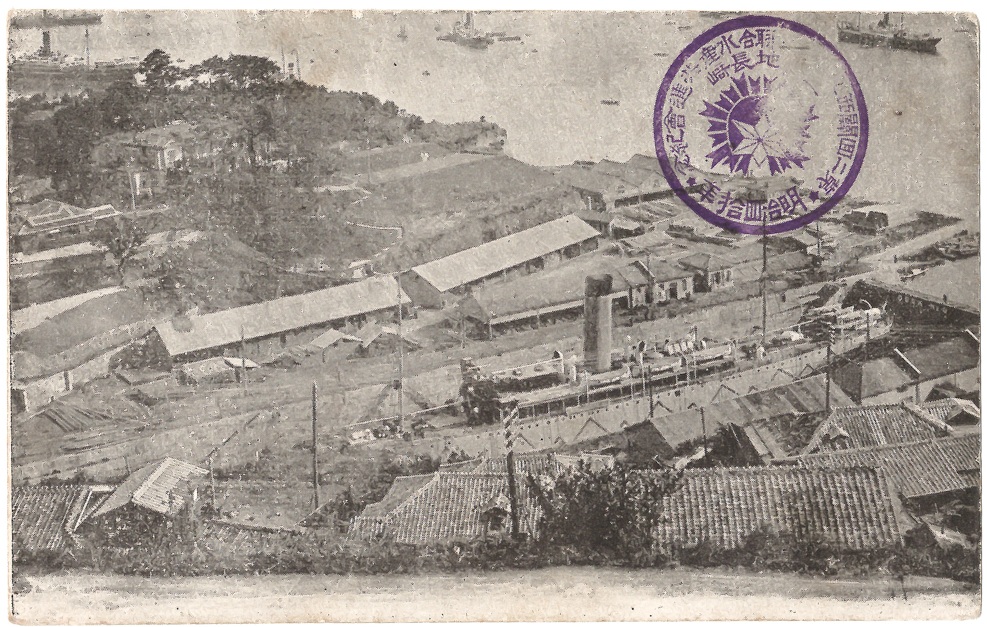

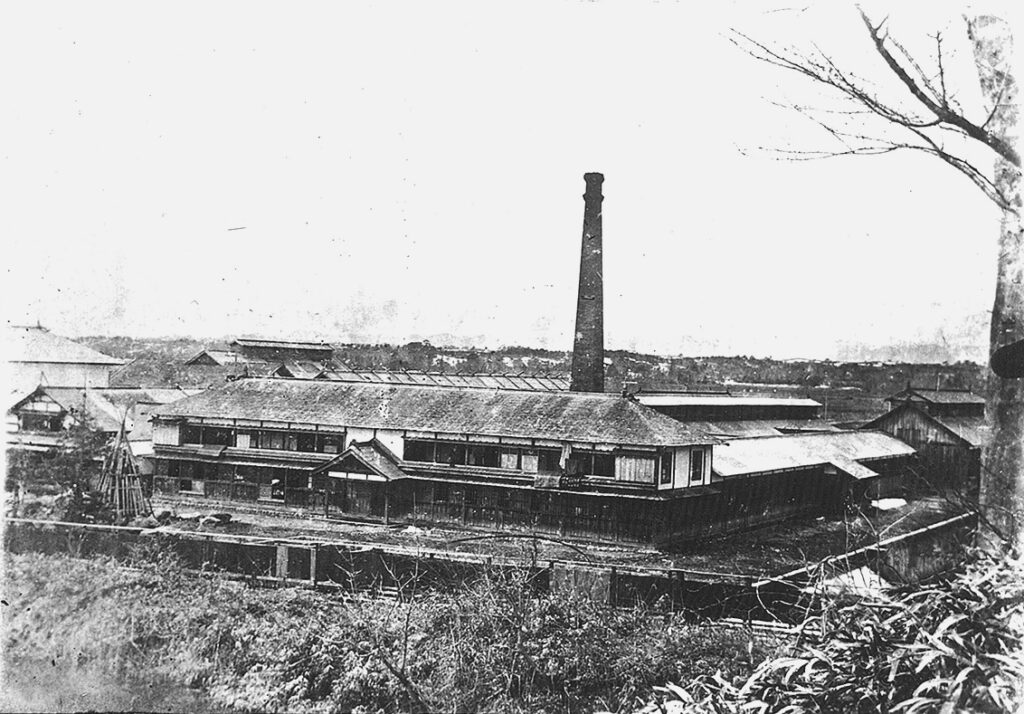

長崎製鉄所の建設

1857年(安政4年)、江戸幕府が艦船の修理や改造を行う必要性から、溶鉄・造船・兵器製造・機械製造を目的に、オランダ指導のもと長崎製鉄所の建設に動き出します。

長崎製鉄所は日本における最初の近代的機械工場で、のちに長崎造船所となり、今の三菱重工業 長崎造船所へと発展します。

1857年(安政4年)、江戸幕府がオランダに発注していた工作機械類が長崎製鉄所に到着します。

長崎製鉄所に導入されたオランダ製の各種工作機械18台の中には旋盤・中ぐり盤・平削り盤・竪削り盤・ボール盤・ねじ切り盤・研削盤などが含まれていました。

また、工具や測定器など当時欧州最高水準の道具類の他、オランダ人技術者など熟練工10名が長崎製鉄所に派遣されています。

長崎製鉄所のためにオランダから1857年(安政4年)に輸入したことで、日本に初めて工作機械と切削工具が入ってきました。

各種工作機械の呼び名について、オランダ語に漢字が当てられました。

その1つとして、オランダ語の「boor bank(ドリル+作業台の意味)に漢字が当てられ、オランダ人技術者が話す言葉が変化して伝わったことで「ボール盤」と書かれるようになります。

つまり、「ボール盤」の盤は当て字です。

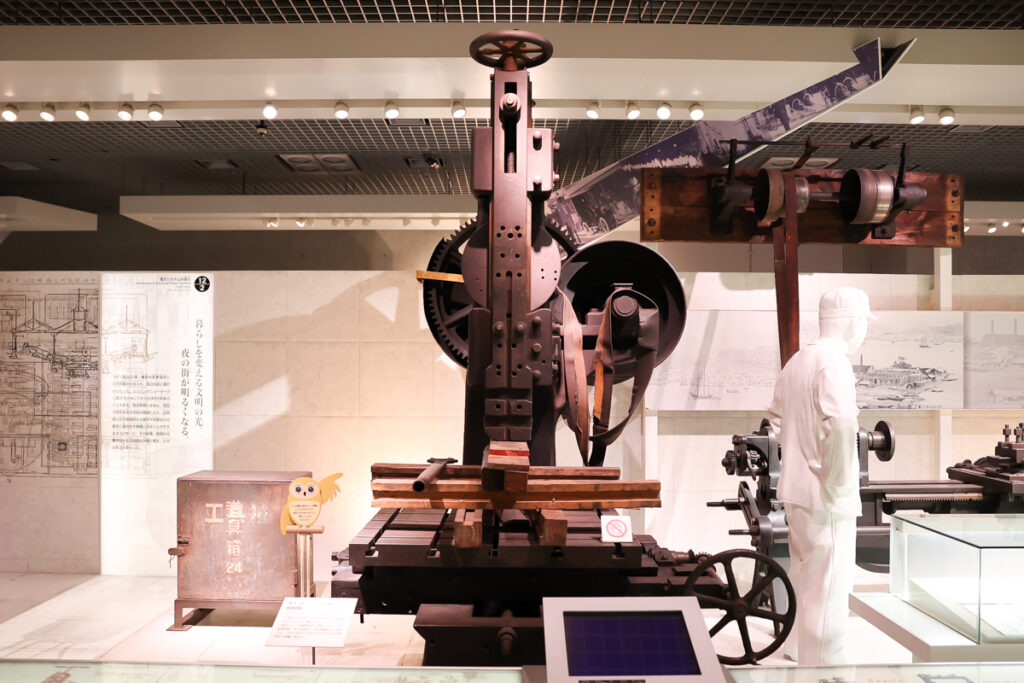

この時、長崎製鉄所に輸入された竪削り盤はオランダ・ロッテルダムのNSBM社製で、1856年(安政3年)に製造された工作機械です。

この竪削り盤は「日本最古の工作機械」として、1997年(平成9年)に国の重要文化財に指定され、三菱重工 長崎造船所 史料館(現在休館中)に展示されています。

また、同じくNSBM社で1863年(文久3年)に製造された竪削盤を国立科学博物館で見ることができます。

NSBM社の竪削盤(1863年製造)は長崎製鉄所に納められた後、集成館→深川造船所→若松車両で使用され、1998年までの130年以上現役で稼働し続けました。

フランス技術の導入

1865年(慶応元年)、江戸幕府はフランス指導の元、横須賀製鉄所の建設に着手します。

横須賀製鉄所は1871年(明治4年)に完成し、同年に横須賀造船所へ改称されました。

当時、江戸幕府は5か国(アメリカ・イギリス・ロシア・オランダ・フランス)と通商条約を締結しており、アメリカに製鉄所建設の協力を要請しました。

しかし、当時のアメリカは国内で南北戦争(1861-1865)が起きていたため、協力を拒まれてしまいます。

また、イギリス・ロシア・オランダもそれぞれ国の事情があったため、技術協力を受けることができませんでした。

江戸幕府が横須賀製鉄所の建設を検討していた頃、フランスは国内で製糸業を支えていた蚕が伝染病にかかったことで、生糸の輸入と伝染病に強い蚕を海外に求めて日本に接近していました。

フランスとの接触をキッカケとして、フランス技術を利用した製鉄所建設が進みます。

横須賀造船所は1903年(明治36年)に横須賀海軍工廠となり、現在は在日米軍横須賀海軍施設になっています。

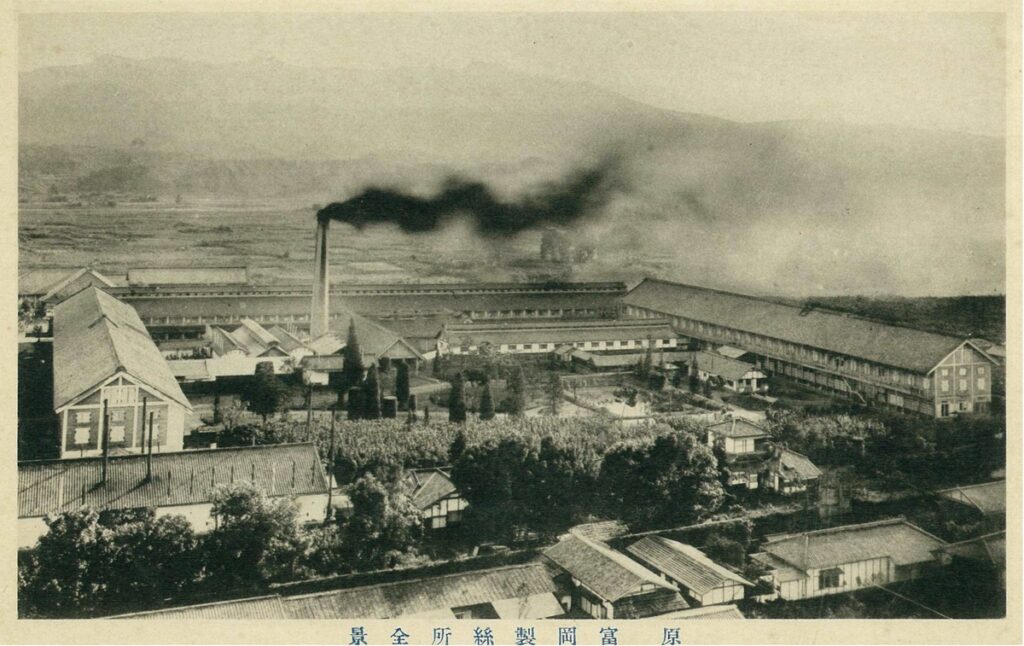

ちなみに、横須賀製鉄所にかかわった技術者は、富岡製糸場の設計にも関わっています。

つまり、横須賀製鉄所と富岡製糸場は技術者という共通点を持った施設です。

明治時代(1868-1912)の切削加工業界

明治時代(1868年~1912年)の切削加工業界に関する情報をまとめています。

工部省の設置

江戸幕府によって建設された長崎製鉄所をはじめ、横須賀造船所・関口大砲製作所・石川島造船所などが明治政府に接収され、これが後年の長崎造船所や東京・大阪の砲兵工廠となって工作機械最大のユーザーとなります。

長崎製鉄所をはじめとする大工場を管轄下に置き、1870年(明治3年)に設置されたのが工部省(こうぶしょう)です。

工部省の役割の1つが殖産興業(しょくさんこうぎょう)の推進でした。

殖産興業とは富国強兵と並ぶ政策の1つで、諸外国に対抗するため機械製造業など国家の近代化を推進するものです。

工部省は切削加工業の発展において重要な政府組織となります。

1873年(明治6年)、初代工部卿に就任した伊藤博文は「19世紀後半の西洋先進国の産業構造をそっくり日本へ移植する」という壮大な工業化構想を掲げました。

明治政府が国家規模で取り組んだ軍備の近代化では軍艦の蒸気タービン・クルップ砲・アームストロング砲などの武器製造があります。

これらは欧米からの輸入工作機械を用いた加工でなければ製造できないものでした。

また、当時輸入はすべて横浜の外国商館が扱っており、イギリスを中心したヨーロッパの製品でした。

赤羽工作分局の設置

1871年(明治4年)に東京 芝赤羽に工部省の機械製作官営工場が設置されます。

工部省の機械製作官営工場は1873年(明治6年)に赤羽製作所に改称されました。

さらに、1877年(明治10年)に赤羽工作分局に改称されます。

赤羽工作分局は、旧佐賀藩所有の工作機械や材料を引き継ぎ、工作機械の輸入が難しい民間工場向けに工作機械や蒸気機関などを試作しました。

赤羽工作分局はイギリス技師を迎え、イギリス製の工作機械や工具を導入・増設したことでイギリスの技術が日本に入ってきます。

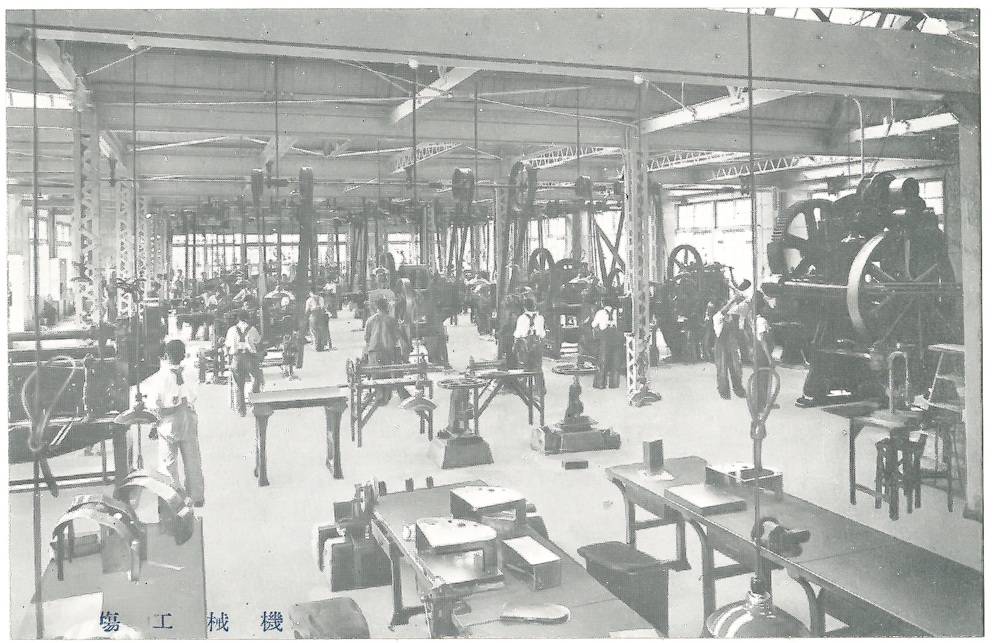

赤羽工作分局の最盛期には、職工537人が各種工作機械の製作にあたっていました。

赤羽工作分局は切削加工業界において重要な存在となり、産業全体の近代化を推進しました。

1879年(明治12年)に工部省赤羽工作分局で製造された6フィート型の門形平削り盤は「博物館明治村 機械館」に展示されており、2014年に機械学会より機械遺産に認定されています。

国内企業の発展:工作機械

1877年(明治10年)、第1回内国勧業博覧会が上野公園で開催されます。

国内の産業発展を促進し、魅力ある輸出品目育成を目的として開催された内国勧業博覧会には、赤羽工作分局製の旋盤などが出品されました。

日清戦争(1894-1895)が勃発し、国防産業の基礎となる機械工業が重要であることが認識されはじめ、工作機械や工具の海外依存を脱却して国産化を進めるべきという機運が高まります。

明治後期、工作機械のユーザーは軍工廠を筆頭に、民間大規模造船所・鉄道工場・機械工場などによって構成され、輸入工作機械が使われていました。

一方で、低価格な国産機を求める中小工場などの市場が国産の工作機械メーカーを誕生させる基盤となっていきます。

市場からの要求もあり、池貝鐵工所・唐津鐵工所・大隈鐵工所などの一部民間企業で工作機械開発の動きが始まりました。

1903年(明治36年)、第5回内国勧業博覧会が開催され、米国系のF・W・ホーン商会が工作機械・工具・器具などあわせて3200点を出展し、すべての製品で実演して国民に衝撃をあたえました。

第5回内国勧業博覧会の衝撃とこのあとの日露戦争を契機に、幕末のオランダ方式、明治初期のイギリスなどのヨーロッパ技術から、アメリカ技術に移行していきます。

アメリカは当時すでに大量生産を実現しており、生産技術・生産管理・設備すべてが大量生産方式として欧州より進んでいました。

日露戦争(1904-1905)勃発により、各地の民間工場で軍需品や弾丸製造用の工作機械が製造されるようになりました。

これをきっかけに池貝鐵工所・新潟鐵工所・大隈鐵工所などが工作機械メーカーとしての地位を築いていきます。

国内企業の発展:切削工具

1887年(明治20年)頃、世界より20年ほど遅れ、輸入した炭素鋼ドリルが使用されるようになります。

日本製の切削工具は1897年頃(明治30年頃)には存在しておらず、欧米製を使用していました。

民間会社が初めて合金工具鋼をつくったのは1905年(明治38年)で、米子製鋼所で「るつぼ鋼」によって製造されます。

また、同1905年には官営八幡製鉄所が、軍の要請を受けて「るつぼ鋼」による銃身用鋼をつくる傍ら、工具鋼の生産をはじめます。

ただし、米子製鋼所と八幡製鉄所いずれの工具鋼も、質的にきわめて粗悪なものでした。

神戸の鈴木商店は、小林製鋼所を譲り受けて1905年に神戸製鋼所を創業しました。

鈴木商店がオーストリア・ボーレル社製切削工具の国内一手販売を担当し、かつ製造権を取得していたので、神戸製鋼所はそれを引き継ぎます。

神戸製鋼所はドイツから工具製造用設備を購入し、ボーレル社の材料で1911年(明治44年)からドリルの生産を開始します。

神戸製鋼所のドリルは、呉海軍工廠より「外国製品に比べて良好」と評価を受けました。

神戸製鋼所は原材料から完成品まで一貫作業により製作できることに強みを持ち、ドリルに続きリーマ、フライスの生産も進みます。

日露戦争(1904-1905)を契機に、大砲加工用の旋盤に使われる工具がアメリカやドイツから大量に輸入されるようになりました。

そして、日露戦争(1904-1905)を契機に切削工具の重要性も見直され始めます。

当時、切削工具が利用されていたのは工廠(こうしょう)・鉄道工場・造船所などで、輸入製工具か自家製工具でした。

呉海軍工廠から、ドリルはすべて輸入品に依存しているため工場生産がストップする危険性があるため国産化が急務であると申し入れを受け、切削工具の国産化が進みました。

当時の切削工具はヨーロッパ製が中心で、一部アメリカの物が存在しています。

国産切削工具の誕生において、園池製作所が切削工具創始期から業界の発展に大きく貢献しています。

園池製作所の前身である池田工具製作所 創業者の池田辰衛は東京高等工業学校卒業後、呉海軍工廠造機部に勤務し、機械工作法の指導に当たりました。

その経験を活かして出版した「実地工作術」は三十数版を重ね、ベストセラーとなりました。

著書の印税を元に1906年(明治39年)に米国に渡った池田はプラット&ホイットニー社に入社し、機械加工・仕上げ・組立て・刃物の作り方・工作機械の設計技術を取得しました。

池田はドイツ・ロシアを回って1909年(明治42年)に帰国して、1912年に池田工具製作所を設立し、バリカン・西洋剃刄・ゲージ・カッター等の製造を開始しました。

その後、池田は園田と出会い、1914年(大正3年)に園池工具製作所を設立します。

園池工具製作所の創業時に扱っていた製品は、各種フライスカッター・エンドミル・挽割丸鋸・総形カッター・リーマー・ドリル・タップ・ダイス・各種ゲージ・ドリルチャックの他、工具旋盤・ホブ盤・フライス盤・万能研削盤などの工作機械も含まれていました。

1907年(明治40年)頃、呉海軍工廠でボーラー社のハイス(高速度工具鋼)によるドリルの内製に成功します。

呉海軍工廠で内製したドリルは「ヤマトドリル」と呼ばれていました。

1907年頃、八幡製鉄所・呉海軍工廠の製鋼部・安来製鋼所・日本特殊鋼が国産ハイスの試作を進めており、その中から専門メーカーとして日本特殊鋼が先陣を切りました。

安来製鋼所はのちの日立金属(現 プロテリアル)に吸収、日本特殊鋼は合併してのちの大同特殊鋼となります。

第一次世界大戦期(1914-1918)の切削加工業界

第一次世界大戦期(1914年~1918年)の切削加工業界に関する情報を紹介します。

第一次世界大戦期(1914-1918)の工作機械

第一次世界大戦(1914-1918)は、ヨーロッパを主戦場として戦われた世界規模の戦争です。

連合国(イギリス帝国・フランス共和国・ロシア帝国・イタリア王国・大日本帝国・アメリカ合衆国)と、中央同盟国(ドイツ帝国・オーストリア=ハンガリー帝国・オスマン帝国・ブルガリア王国)が対立しました。

1916年(大正5年)以降、日本は交戦国であるドイツからの工作機械輸入が途絶し、再開するのが1920年代となります。

また、イギリスの工作機械も第一次世界大戦期には日本市場からほとんど姿を消し、日本はアメリカからの工作機械輸入が中心となりました。

最大の工作機械輸出国であったイギリスとドイツの日本への輸入が止まったことで、第一次世界大戦期は日本の工作機械業界において追い風となり、国内産業を育てる力となりました。

第一次世界大戦への参加で国内の工作機械供給力を弱めていたイギリスやロシアへ、池貝鐵工所が旋盤を輸出します。

1915年(大正4年)、池貝鐵工所による八尺旋盤5台のイギリス輸出が日本製機械初の世界市場進出となりました。

第一次世界大戦期、職工数が100人以上の大規模メーカー(=主要メーカー)は池貝鐵工所・新潟鐵工所・大隈鐵工所・唐津鐵工所・東京瓦斯電気工業で、この5社はのちに5大メーカーと呼ばれるようになります。

5大メーカーと数社の工作機械メーカーにおいて、歯切り盤を除いたほとんどの工作機械を生産することができるようになりました。

また、第一次世界大戦の影響で輸入工具の入手が困難になったことで、国内の切削工具メーカーが力をつけていきます。

第一次世界大戦期(1914-1918)の切削工具

大正初め頃より、特殊鋼工具の本格的な生産が始まります。

切削工具を製作・販売する園池製作所は一時工作機械製造にも手をかけ、1919年(大正8年)より再び工具専門工場となりました。

ただし、不況時代でもあり、工具があまり売れずに苦難します。

神戸製鋼所・池貝鐵工所なども切削工具の生産に手をつけており、その他東京工具製作所・日本ドリル製作所・恵比寿屋工具製作所などが存在していましたが、この時はまだ本格的な工具生産には入っていませんでした。

工具の費用は機械工業の経費に占める割合が比較的低いため、すべてを輸入に頼ることもあり、工具工業を育てる基盤がありませんでした。

1920~1938年頃の切削加工業界

1920年~1938年の切削加工業界に関する情報をまとめています。

鉄道省の貢献

1920年代、一部を除いて工作機械主要メーカーとユーザーの相互交流は制約されており、工作機械が発展しにくい状況でした。

工作機械主要メーカーにとって軍工廠は重要なユーザーでしたが、関係性としては購買およびそれに付随する技術援助にとどまっています。

一方、鉄道省は工作機械主要メーカーを組織的に援助し、様々な技術交流を行ったことで、工作機械の技術水準が向上します。

また、鉄道省は国産工作機械の優先採用を実践し、国産機を外国と同等かそれ以上と認定して広く採用を呼び掛けました。

陸海軍の購買名簿に企業登録されることは、国内の工作機械メーカーにとって一流の証であり、民間企業の開拓にも大きな意味を持っていました。

しかし、工作機械産業への貢献においては、陸海軍以上に鉄道省が重要な存在だったといえます。

工作機械展覧会の開催

政府が工作機械を国内生産することの重要性を認識して最初に取り組んだことが、第一次大戦後の戦後不況の中で業界振興と国内製品の水準向上を狙い、1921年(大正10年)に農商務省が主催となって大阪で工作機械展覧会を開催したことです。

工作機械展覧会は、工作機械だけを出品対象とした初めての専門展で、かつ政府主催(農商務省)として最初で最後の工作機械展となりました。

1921年10月22日~11月30日の期間で開催され、農商務省の他、陸軍省・海軍省・国勢院も関与した国家レベルの展示会です。

工作機械展覧会には当時の主要なメーカーが工作機械類を出展し、出品総数は145点を超えていました。

出品規定は製作5年以内で、他の博覧会等で出品審査を受けていないもの、かつ売り物であることが条件でした。

ただし審査結果について、当時もっとも進歩していたとされる旋盤にて、独自設計された製品のうち「自家設計にて適当なるもの」と評価されたのはわずか7点にとどまっています。

出品された旋盤のうち9点は設計上の問題があり、外国製品をそのまま模倣したものが8点、外国製品の機能を十分に理解しないまま模倣したものが7点という状況でした。

出品された工作機械の製造方法について、治具を使用していたメーカーは24社中10社で、互換性の程度も「きわめて少なく良好なるもの数種を出ず」と評価されました。

アメリカ工作機械の増加と国産工作機械

1930年代の工作機械は国産機と輸入機がどちらも市場に存在していました。

輸入機が多かった理由としては、国産工作機械だけでは質と量をカバーできなかったからです。

また、海外(アメリカ・ドイツ・イギリス)工作機械メーカーの日本への激しい売り込みもあったようです。

1930年代前半にはアメリカとドイツから輸入する工作機械の金額が拮抗し、両社で輸入総額の8割程度を占めていました。

1936年(昭和11年)から両社の差が拡大し、日中戦争(1937-1945)時にはアメリカからの工作機械輸入が大きな比重を占めるようになります。

輸入機と国産機の価格差が縮小していたとはいえ、1930年代後半にはいっても輸入工作機械が依然として多い状況でした。

これは、輸入工作機械の性能・品質の高さだけでなく、国産では生産不可能な機種、国内メーカーの需給がひっ迫して納期が長期化していたことなどが理由に挙げられます。

タレット旋盤の制作

日中戦争(1937-1945)勃発により兵器などの量産要請が高まり、多くの工作機械メーカーがタレット旋盤の制作に挑戦しますが、外国製のコピーレベルであったり、技術的に外国製におよばず撤退していきました。

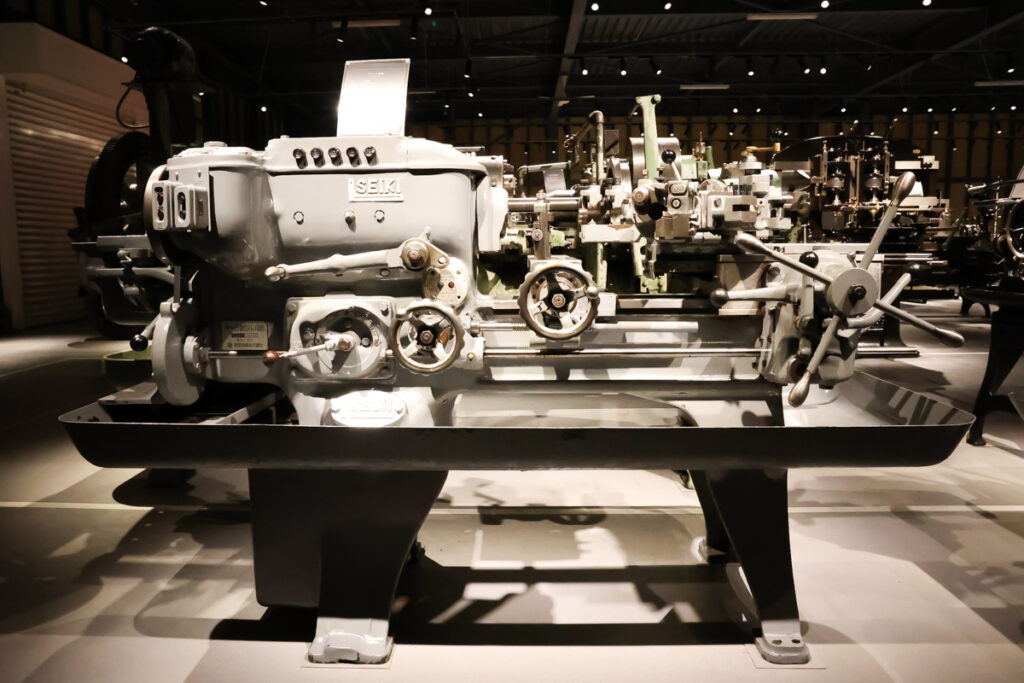

タレット旋盤など高性能機を開発・量産するために1936年(昭和11年)に国産精機が設立されました。

国産精機は設計段階から機械技術を熟知したアメリカ人のウィリアム・レーガン・ゴーハムに任せたことで成長していきます。

ゴーハムはアメリカで生まれて日本に移住した自動車技術者で、日本の自動車産業の技術発展にも貢献し、日産自動車の誕生にも大きく関わりました。

また、国産精機はのちに日立精機となり、最終的に工作機械事業はDMG森精機に引き継がれます。

すべてを完璧に仕上げた国産精機の高性能タレット旋盤は、日本の工作機械を始めて国際的水準に引き上げたとして商工省より称賛をうけ、ぜひこの機械の量産に努力してほしいという要請があるほどでした。

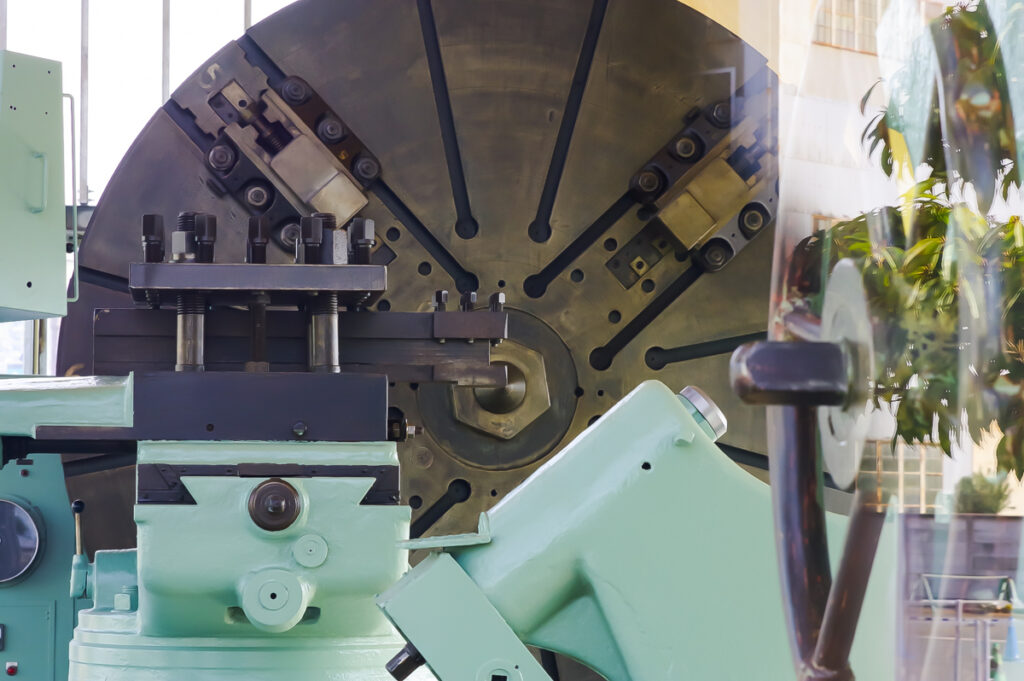

こちらは、1940年頃に国産精機が製造した三番型と呼ばれる「タレット旋盤」です。

国産精機の設立から5年ほどで製造されたタレット旋盤となります。

工作機械の不足

第一次世界大戦後(1920年~)、日本市場で工作機械の不足が課題となりました。

工作機械不足の問題、そして工作機械製造の難しさがわかるエピソードが残っています。

1936年(昭和11年)、トヨタ自動車の創業者 豊田喜一郎が、工場視察に来た陸軍大臣と工作機械に関してやり取りをした記録が下記です。

陸軍大臣:将来自動車はいくらでも要るからどんどん作って貰いたい。

豊田:現在、私の工場でもいくらでも作りたいと思っていますが、自動車を作る工作機械は大部分外国から輸入しております。外国から輸入出来なくなりましたら自動車を増産しようにも出来ませんから、自動車や飛行機を保護奨励するより工作機械を保護奨励していただきたい。

陸軍大臣:そんなものなら早く作ったらよいではないか。

この時、豊田喜一郎は日本の政治家の科学的知識が乏しいことを痛感したといいます。

当時は工作機械の重要性、製造の難しさが理解されていない状況でした。

日中戦争(1937-1945)が勃発し、すべての物資輸入が困難になると、それまで政治家にもユーザーにも無視に近い扱いを受けていた日本の工作機械メーカーに対する認識が変わります。

この頃から、国産工作機械の保護・育成の政策が施されるようになりました。

S型工作機械の設計と製作推進

1938年(昭和13年)、政府は工作機械の生産に関して「S型工作機械」の設計と製作推進を進めました。

政府が工作機械の欧米脱却を目指し、当時の資源局から国内メーカーに機種を絞って分担した設計が命令されました。

S型のSは資源局の頭文字からとっています。

「S型工作機械」の製造政策は、工作機械の供給体制の拡大と中小メーカーの製品品質の向上が狙いでした。

旋盤・フライス盤・ボール盤の「標準機」をそれぞれの代表メーカーである5大メーカー(池貝鐵工所・新潟鐵工所・大隈鐵工所・唐津鐵工所・東京瓦斯電気工業)に製作させ、この図面を一般公開することで技術水準の低い製品を一掃して国内メーカーの生産能力を引き上げることが目指しました。

しかし、中小企業がS型機製造に乗り出すことはなく、この計画は十分な成果を収めることができませんでした。

工作機械製造事業法の施行

1938年(昭和13年)、民間工作機械会社の技術向上と経営体質強化を目的とした「工作機械製造事業法」が施行されます。

「工作機械製造事業法」は国が認めた工作機械メーカーを優遇し、性能の高い国産工作機械を開発させ、増産させるものです。

池貝鐵工所・新潟鐵工所・大隈鐵工所・唐津鐵工所の各鉄工所に東京瓦斯電気工業を加えた工作機械5大メーカー、その他大日本兵器工業などを中心に21社を製造許可会社として国が認定しました。

また、工作機械製造事業法の制定と満州事変の軍需拡大により、財閥・大資本が工作機械市場に参入し始めます。

国産精機・芝浦工作機械・三菱工作機などが工作機械製造事業法の第1次許可会社として認められました。

芝浦工作機械や三菱工作機は生産額において5大メーカーを超えるほど成長します。

ただし、第二次世界大戦末期においても国内製品の約7割は工作機械製造事業法の非許可会社によって製造されていました。

また、工作機械の国産化のために、模倣試作による技術水準向上が進められました。

1920~1938年頃の切削工具

第一次大戦後にドイツの工具が日本に輸入されるようになり、海外製切削工具はアメリカ・イギリス・ドイツが中心となりました。

1929年(昭和4年)頃には国産切削工具が市場に出回るようになります。

為替安によって輸入工具との競争差が小さくなったこと、満州事変以後の軍需拡大、国際問題の複雑化と国産推奨の風潮などがあり、国産の切削工具が伸びていきます。

軍関係納入業者や国鉄など官公庁納入業者は国産工具を利用し始めますが、全体としてはまだ輸入切削工具が中心であり、アメリカ製がほとんどでした。

1938年頃から軍需で切削工具の生産が増えていきます。

太平洋戦争(1941-1945)が始まった頃には航空機や兵器の増産に追われて、切削工具の生産が間に合わないまでに需要が急増しました。

1920~1938年頃の切削工具メーカー

大華工具

1920年(大正9年)、満州開拓に伴い大連に大華電気冶金公司(のちに大華鉱業に改称)が設立され、海軍の指定工場として電気炉を用いた高速度鋼の生産を開始します。

生産した高速度鋼は切削工具(ドリル・リーマー・カッターなど)にも利用され、ZZZ(スリーZ)印の大華高速度鋼は品質が抜群であると評価を受けます。

大華電気冶金公司の東京工場は材料加工工場で、そのまま独立して1927年(昭和2年)に大華工具に変わります。(大華工具についてこれ以上の情報がなく、その後どうなったか不明)

彌満和製作所

1923年(大正12年)に彌満和製作所を創立した渡邊譲吉は、東京帝大機械科在学中からねじ切り工具を研究し、欧米各地や呉海軍工廠、大阪造兵廠などで実習し、研究を重ねた機械工具会有数の技術者です。

精密タップ・ダイスを専門に製作し、陸海軍・鉄道・通信各省の指定工場となり、軍需会社に指定されました。

田野井製作所

タップ・ダイスの専門メーカーとして田野井製作所が1923年(大正12年)に創業し、1937年に陸軍、1942年に海軍の指定工場になります。

田野井製作所を設立した田野井丈之助は、横須賀海軍工廠時代に工具の製作に従事していました。

不二越

1928年(昭和3年)に工具の国産化を目的に不二越鋼材工業(現:不二越)が創立し、1929年にハクソー(金切鋸刃)を製品化して商標をNACHI(那智)としました。

ハクソー商品化の成功に続き、1930年(昭和5年)にドリルに進出し、1934年にエンドミル・歯切工具・精密工具の国産化を進めて総合メーカーへ進んでいきます。

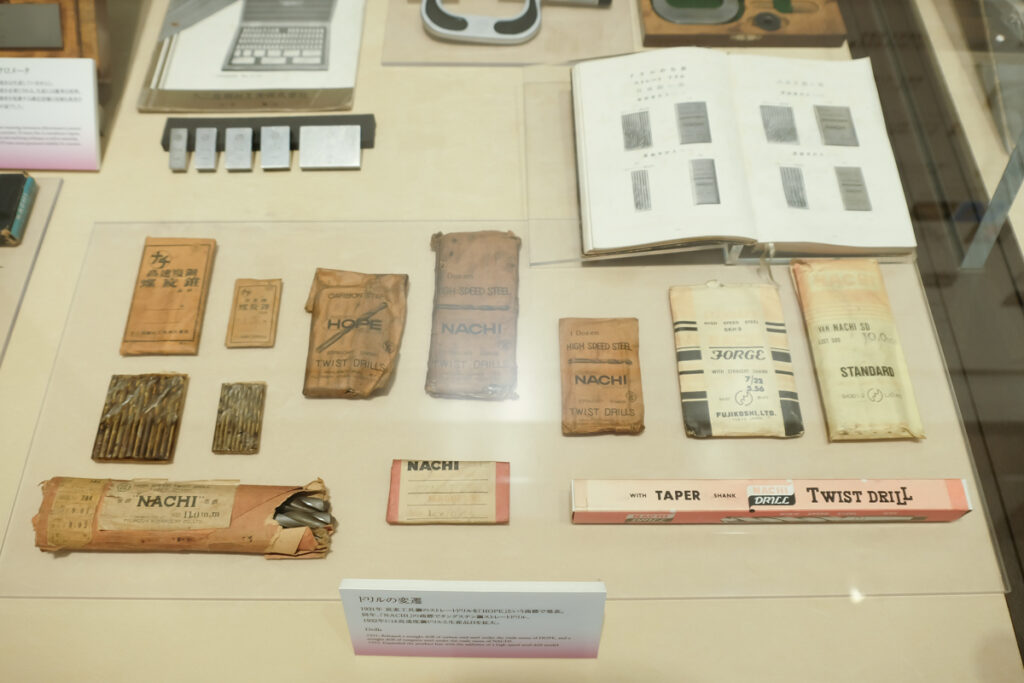

富山事業所にある不二越歴史館にはドリルの変遷が展示されています。(一般向けには非公開)

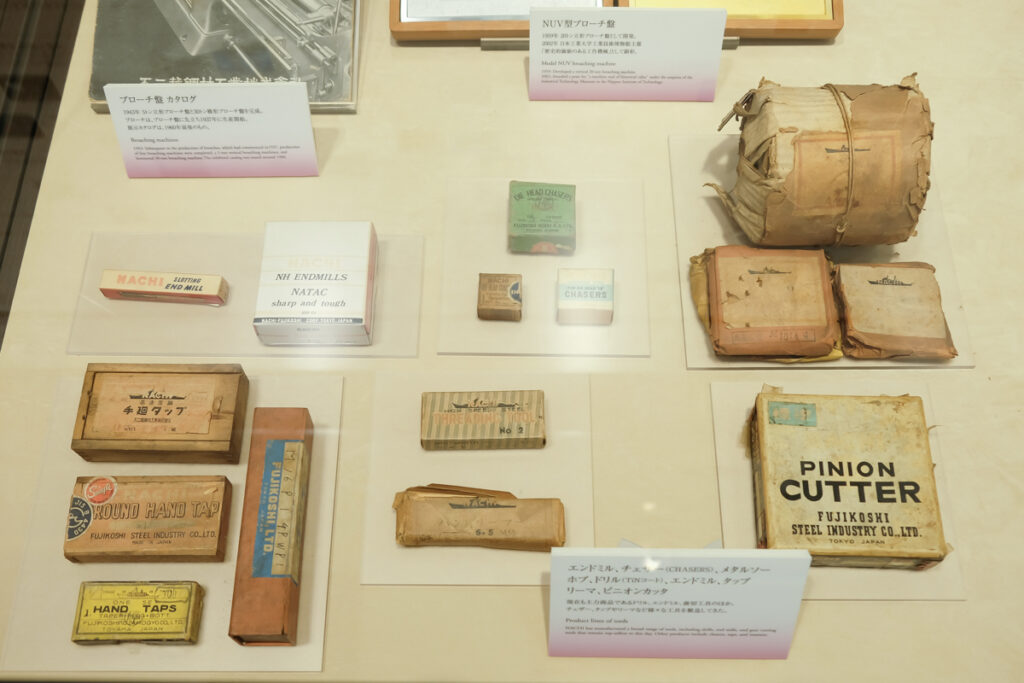

富山事業所にある不二越歴史館にはエンドミル・チェサー・メタルソー・ホブ・ドリル・タップ・リーマ・ピニオンカッタが展示されています。(一般向けには非公開)

富山事業所にある不二越歴史館には工具(螺旋錐・ドリル)の包装が展示されています。(一般向けには非公開)

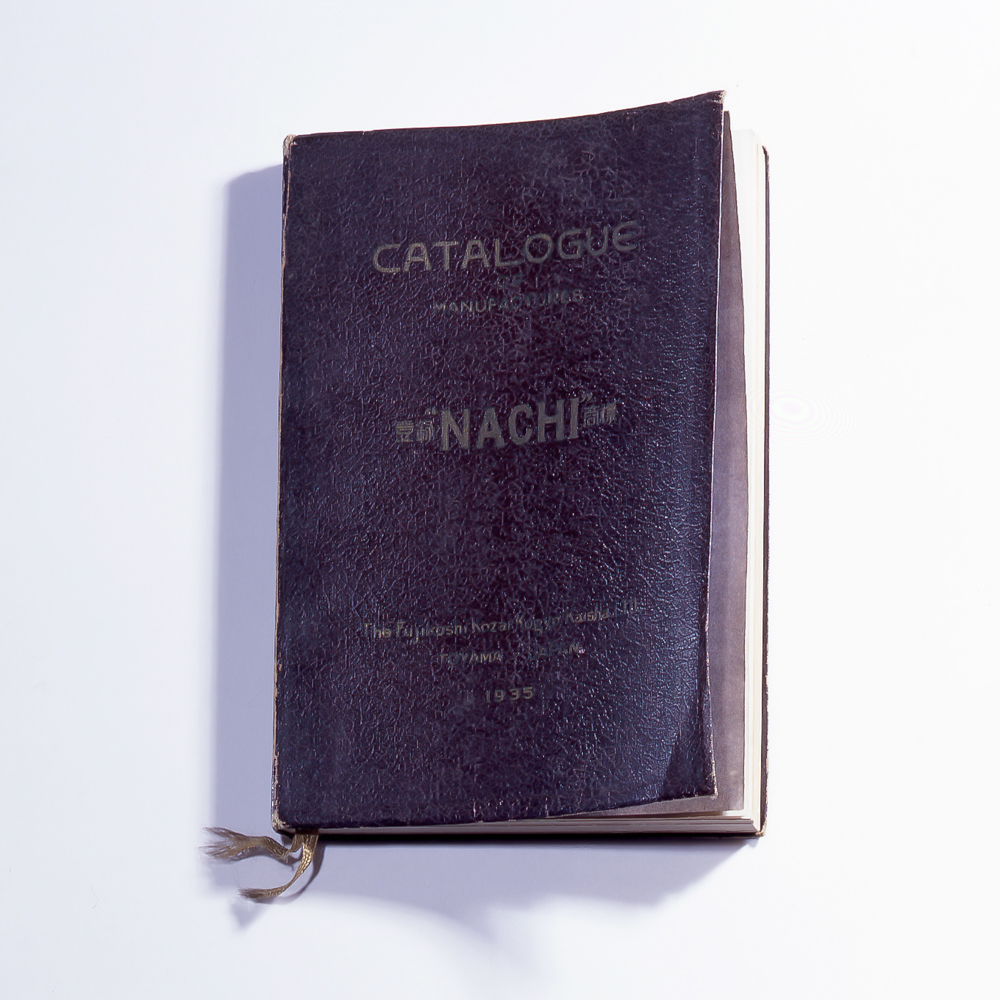

富山事業所にある不二越歴史館には1935年(昭和10年)の工具カタログが展示されています。(一般向けには非公開)

超硬工具の誕生

1923年、ドイツで世界最初の超硬合金が誕生し、「ウィディア」と名づけられて鉄鋼メーカーのクルップ社から1926年に発売されました。

ウィディア発売から3年後の1929年(昭和4年)に芝浦製作所が超硬合金の開発に成功し、1930年に「タンガロイ」の名前で商品化しました。

タンガロイの名称は、焼結炭化物合金(タングステン+アロイ)を由来としています。

これまで日本の切削工具製造技術は世界から遅れを取っていましたが、ウィディア登場から3年で超硬工具を国産化したことから、日本の工具製造技術の高さを知ることができます。

タンガロイ誕生と同じ頃、東京電気が「ダイヤロイ」の商標名で超硬合金の販売を開始していました。

同じような製品を販売していたことから芝浦製作所と東京電気が共同出資して1934年(昭和9年)に「特殊合金工具」を設立し、日本で初めて超硬合金の専門企業が誕生します。

東京電気 本社の応接間の一部を借りて特殊合金工具として営業を始め、芝浦製作所と東京電気の両工場で生産して販売をスタートします。

当時は超硬工具という言葉はなく、「特殊な合金」と呼ばれていました。

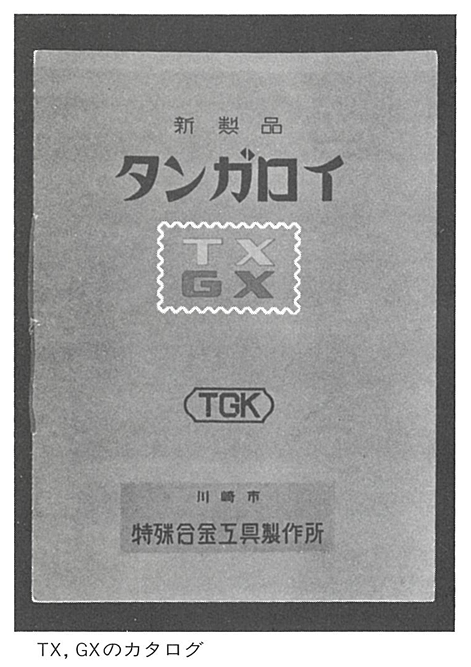

こちらは、特殊合金工具製作所が製作した「タンガロイ 硬鋼切削用超硬質合金新材種TX(タンタルカーバイト系)とGX(チタンカーバイト系)」のカタログです。

その後、大井電気に特殊合金工具が吸収合併(1937年)され、商号が芝浦マツダ工業となります。

さらに、芝浦製作所と東京電気が合併(1939年)して東京芝浦電気(現在の東芝)となり、芝浦マツダ工業を吸収合併(1942年)しました。

東京芝浦電気から分社化(1950年)を経てタンガロイ工業となった後、東芝タンガロイに社名変更(1958年)し、現在のタンガロイに社名変更(2004年)します。

1931年(昭和6年)に住友電気工業が超硬切削用バイトを商品化して「井ゲタロイ(イケダロイ)」が誕生しました。

1938年頃のユーザーは超硬工具を使いこなせておらず、工作機械も超硬工具の性能を十分に発揮できる性能を持っていませんでした。

そこで軍の依頼により、1943年頃に芝浦製作所・住友電気工業・三菱金属鉱業の3社は技術指導班を組み、各工廠に出向いて超硬工具の技術指導を実施します。

三菱マテリアルの超硬ミュージアム

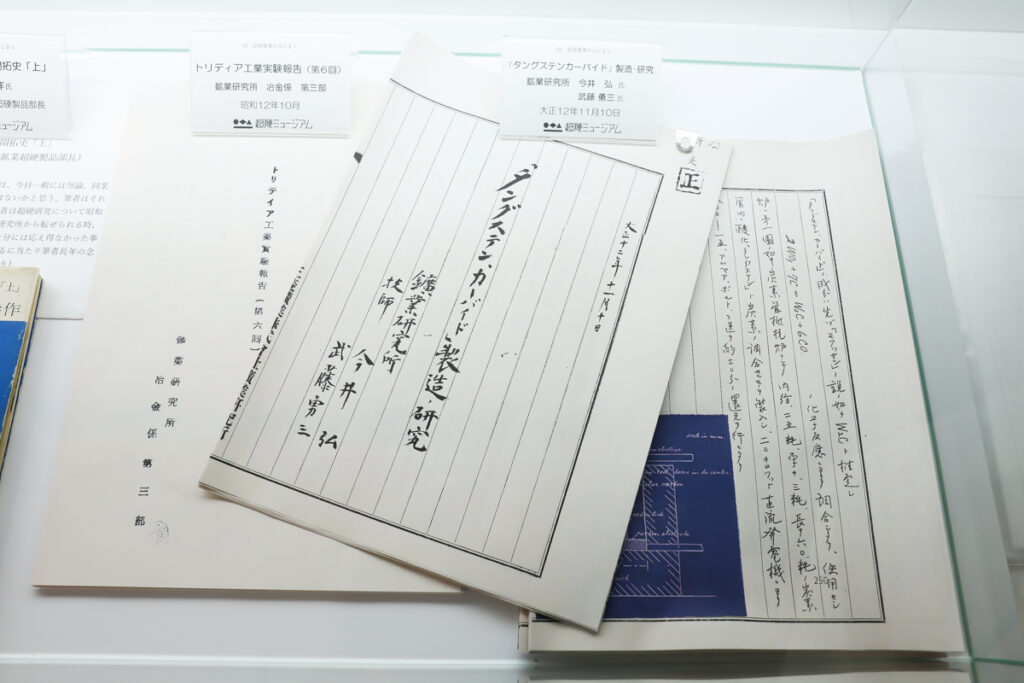

三菱マテリアルの加工技術センター(埼玉)エントランスに、超硬ミュージアムが設けられています。

三菱マテリアルと超硬工具の歴史を知ることができる超硬ミュージアムには、古い切削工具や書籍が展示されています。

展示物はイベント(切削アカデミーなど)に参加すると見ることができます。

超硬ミュージアムの展示物を一部紹介します。

超硬ミュージアムには、鉱業研究所による「タングステン・カーバイド製造・研究」資料(複製)が展示されています。

1923年(大正12年)に鉱業研究所(現:三菱マテリアル)にて超硬工具の原材料となるタングステン・カーバイドの製造・研究が開始されました。

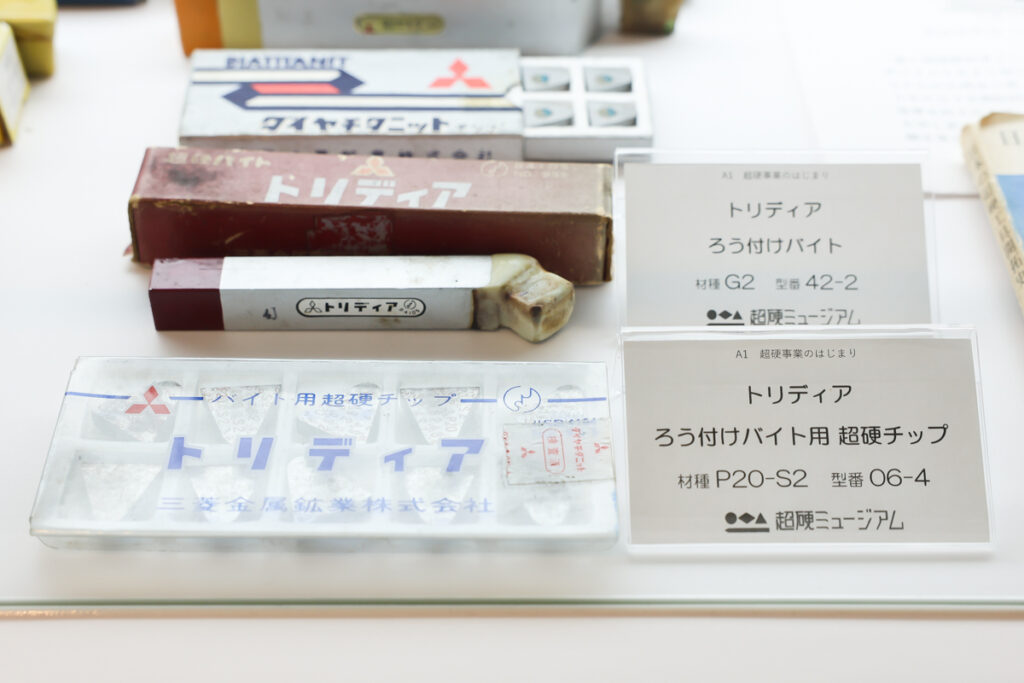

超硬ミュージアムには、トリディア(ろう付けバイトおよび超硬チップ)が展示されています。

1931年(昭和6年)に三菱鉱業(現:三菱マテリアル)は超硬工具として「トリディア」を発売開始しました。

今回紹介しているのは数ある展示の一部であり、セミナーに参加された際は超硬ミュージアムの見学をオススメします。

超硬工具の歴史と進化を展示品で実感しながら、技術の積み重ねが生み出す世界を体感することができます。

第二次世界大戦期(1939-1945)の切削加工業界

第二次世界大戦期(1939年~1945年)の切削加工業界に関する情報をまとめています。

広海軍工廠内に工作機械実験部新設

1939年(昭和14年)、海軍が必要とする工作機械は独自に研究開発すべしとし、広島県 広海軍工廠内に工作機械実験部が新設されました。

海軍工廠内から部員が集められた他、民間工作機械メーカーから若手技術者が多数配属され、実験や研究を開始します。

この取り組みには、民間会社への技術的な橋渡し、日本の工作機械の技術工場の担い手として育って欲しいという海軍の強い期待がありました。

広海軍工廠 第4科では高能率機械および工作法の開発がテーマであり、各種工作機械の性能実験が行われました。

海軍の秘密兵器である酸素魚雷の部品の外削りおよびボーリング加工の実験において超硬合金工具が使用されました。

国産の超硬工具であるタンガロイとイケダロイは製品のバラツキがあって調子が悪く、良質なドイツのウィディアは簡単に手に入らず苦労したという記録が残っています。

最新鋭工作機械の不足

1940年(昭和15年)に「日米通商航海条約」が失効し、同年に特殊工作機械等の対日輸出が許可制となりました。

特殊工作機械等の対日輸出が許可制になったことで、アメリカ製工作機械の輸入数量が激減します。

日本で最新鋭工作機械が不足するようになったため、国家総動員法の「総動員試験研究令」に基づき、主要中堅工作機械メーカーに対して最新鋭輸入工作機械の模倣試作令が発令されます。

「総動員試験研究令」として1942年末までに115型の試作が命令され、31社が参加しました。

74型式の試作が完了しましたが、その増産は実現することができませんでした。

国内の工作機械メーカーの数は、日露戦争から第二次世界大戦までのわずか40年の間にピーク時には中小企業を含め約2000社までに拡大します。

この時、国内需要のほぼすべての工作機械を国内生産でまかなう規模まで成長していました。

工作機械産業は不況期に設備投資が減ることで安定した収益を上げることが難しかったことから、他の機械産業を比べて大資本の参入が遅れています。

太平洋戦争期(1941-1945)は、航空機増産のために工作機械増産計画が立てられました。

1943年(昭和18年)に入って航空機の増産が重要となる一方で、資材不足が課題となります。

そのため、「戦時型工作機械」として簡易型にすることで資材を節約することが要望され、企業集団を形成した分業体制の生産なども行われました。

終戦間際の切削加工業界

終戦間際の切削加工業界に関する情報をまとめています。

大日本兵器の取り組み

1939年(昭和14年)より一部事業を開始した大日本兵器 湘南工機工場では、技術提携先のスイス・エリコン社の技術者6名が指導に当たりました。

研削盤・フライス盤設計担当のスイス技術者2名は基本計画図の作成と並行して、1939年(昭和14年)よりISA(万国規格統一協会のことでISOの前身)を基準にしたはめ合い方式、ねじ規格など50項目以上にわたる詳細な社内規格である湘南工機スタンダード(通称S.K.S)の作成に取り組み、翌年にはほぼ完成させました。

また、大日本兵器 湘南工機工場における製造技術・作業管理面での革新の一つが工程明細表の導入です。

工程・治工具担当の技術者によって、主要加工部品の初工程から最終工程まで加工順序にしたがって加工箇所の荒・仕上げの区分、使用設備機械、使用取り付けNo.、専用切削工具No.、専用測定具No.等を記載した工程明細表が導入されました。

生産部門だけでなく、企画・検査部門、工具室にも工程明細表が配布され、徹底した作業管理が行われました。

スイス人技術者によってその基礎を確立した大日本兵器の設計・生産管理方式は、1942年半ばに彼らが現場を離れた後も日本の技術者によって継承されました。

臨時日本標準規格(臨JES)

軍納入の際の工作機械の検査において、規格の普及が進みます。

戦時期の応急的増産要請に対応して1939年(昭和14年)に制定された「臨時日本標準規格(臨JES)」は、中小企業に対しクリアすべき工作機械の技術水準を提示しました。

これにより、中小企業は格付けに見合った製品を生産するために、国家規格を採用した工作機械を生産するようになります。

工作機械製造工業原価計算準則

工作機械メーカーにおける企業会計、特に原価計算面でのノウハウの蓄積も進みます。

1943年(昭和18年)に「工作機械製造工業原価計算準則」が交付され、指定工場は原価計算の実施が義務付けられました。

1900年中頃の切削工具

終戦間際、海外製としてどの国の切削工具が流通していたかは不明ですが、こちらの画像はスウェーデンのヨハンソン社製のタップ(1900年中頃製造)です。

彌満和製作所 福島工場「歴史資料館」に展示されています。

呉海軍工廠と切削加工業界

海軍工廠(こうしょう)とは、艦船・航空機・各種兵器・弾薬などを開発・製造する大日本帝国海軍直営の軍需工場です。

初期の代表的な工作機械ユーザーが海軍工廠でした。

1903年(明治36年)公布の「海軍工廠条例」によって、横須賀海軍工廠(神奈川県)・呉海軍工廠(広島県)・佐世保海軍工廠(長崎県)・舞鶴海軍工廠(京都府)の4工廠が設立されました。

海軍工廠は造船所を中心に発足しています。

呉海軍工廠は、艦を造る工場である呉海軍造船廠(ぞうせんしょう)と、兵器をつくる工場である呉海軍造兵廠(ぞうへいしょう)を統一して設立されました。

呉海軍工廠は東洋一と呼ばれるほどに充実した設備を有しており、工員の総数は他の工廠(横須賀・佐世保・舞鶴)の合計を超えるほどでした。

ちなみに呉が選ばれたのは、島が多いため船での侵入に対して守りに強い地形であることに加え、波や風が穏やかな地域であり、工場を建てる広い土地があったことなどが挙げられます。

呉海軍工廠には砲身を含む砲塔の製造と開発を担当する砲熕部(ほうこうぶ)、装甲板の製造と開発を担当する製鋼部が設置され、戦艦建造の主導的役割を果たします。

その他にも、造機部(機関)、造兵部(兵器)などがあり、当時としては世界最新鋭の設備を保有していました。

1938年(昭和13年)、ドイツ・ドルトムント市のワグナー社から巨大旋盤15299機が輸入されます。

巨大旋盤15299機は呉海軍工廠 砲煩部 砲身工場に設置され、戦艦大和の主砲身を削りました。

当時、呉海軍工廠にはワグナー社の旋盤が2台存在していたようです。

そして1941年(昭和16年)、呉海軍工廠で戦艦大和が竣工します。

戦艦大和は極めて強固な防御力と、当時世界最大の主砲を備え、日本の技術力を結集して建造された戦艦でした。

巨大旋盤15299機はその後、神戸製鋼所、きしろ播磨工場を経て、現在は大和ミュージアム 屋外展示で見ることができます。

呉海軍工廠は、切削工具メーカーの誕生にも関連しています。

呉海軍工廠の製鋼部にいた日根野太作技師は、米プラット&ホイットニー社で工具製造を修行し、工具の研究をしていました。

日根野技師の周辺から民間企業として切削工具メーカーが誕生しており、宇都宮製作所や、不二越のルーツともなる企業も誕生しています。

編集長コメント

「戦前の日本における工作機械・切削工具と切削加工の歴史」いかがでしたか。

機械・工学・精密などをテーマとした書籍含め、切削加工に関連した情報源を網羅的に確認し、独自の構成でまとめてみました。

切削加工業界に携わるすべての方が楽しめる内容を目指し、専門的な内容は最小限に抑え、歴史上の重要人物と発明を中心に紹介しています。

この記事を直接業務に活用するのは難しいかもしれませんが、工作機械・切削工具と切削加工の理解を深める上で重要な内容であると考えていますので、参考にしていただけると嬉しいです。

本記事で紹介した工作機械の実物を見ることができる施設が存在しており、「歴史的価値のある工作機械を見ることができる施設9選と機械遺産・重要文化財」の記事で紹介しています。

さらに、本記事とあわせて読んでいただきたい記事を紹介します。

日本より海外が先行して切削加工を発展させているため、「イギリスにおける工作機械と切削加工の歴史」「アメリカにおける工作機械と切削加工の歴史」とあわせて読んでいただくと、技術の変遷を確認できると思います。

また、工作機械製造の歴史は比較近い「ドイツにおける工作機械と切削加工の歴史」や切削工具に特化した「切削工具の歴史と切削工具メーカーの発展」もオススメです。

関連記事

- 歴史的価値のある工作機械を見ることができる施設9選と機械遺産・重要文化財

- イギリスにおける工作機械と切削加工の歴史

- アメリカにおける工作機械と切削加工の歴史

- ドイツにおける工作機械と切削加工の歴史

- 切削工具の歴史と切削工具メーカーの発展

執筆者情報

本記事はタクミセンパイの服部が執筆・編集しました。

私は工具メーカーでの営業とマーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

私(服部)の実績や経歴については「運営について」に記載しています。

タクミセンパイとして収集した最新情報をもとに、ここでしか読めない独自視点の記事や調査データを提供しています。

中立的な立場として発信する情報は、読者から「信頼できる」と高い評価を得ています。

メールマガジンのご案内

タクミセンパイでは月に1回メールマガジンを配信しております。

お届けする内容としては下記になります。

・切削工具・切削加工業界の新着オリジナル記事

・切削工具・切削加工業界のオススメ記事

・イベント情報

・会員優先のキャンペーン・イベント情報

ご興味のある方は「メールマガジンのご案内」ページをご確認ください。

会員登録は無料でいつでも退会可能です。