アメリカにおける工作機械と切削加工の歴史について詳しく知りたいですか。

この記事を書いた私は工具メーカーでの営業・マーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

切削加工に関連した情報源を網羅的に確認し、独自の構成でまとめました。

本記事ではアメリカにおける機械工業の発展、アメリカで実用化した銃器の互換性部品製造、アメリカン・システムの誕生、アメリカ工作機械の敗北などについてまとめています。

この記事を読むことで、工作機械と切削加工の発展におけるアメリカの貢献、歴史上の重要人物と発明について詳しく知ることができます。

アメリカにおける工作機械と切削加工の歴史

本記事では切削加工に関連した情報源を元に、アメリカにおける工作機械と切削加工の歴史についてまとめています。

信頼できる情報源として書籍を中心に、PDFで提供されている資料なども確認しました。

切削加工業界に携わるすべての方が楽しめる内容として、専門的な内容は最小限として、歴史上の重要人物と発明を中心に紹介しています。

記事全体の流れとして、時系列を意識して構成しました。

参照した情報源によって年代表記が異なる場合があることをご了承ください。

参考文献

下記を参考文献とさせていただきました。

・工作機械の歴史:職人の技からオートメーションへ(著者:L.T.C. ロルト、出版:平凡社、発売年:1989年)

・機械発達史(著者:中山秀太郎、出版:大河出版、発売年:1987年)

・「ものづくり」の科学史 世界を変えた《標準革命》(著者:、出版:講談社、発売年:2013年)

・アメリカン・システムから大量生産へ:1800-1932(著者:デーヴィッド・A. ハウンシェル、出版:名古屋大学出版会、発売年:1998年)

・工学の歴史 機械工学を中心に(著者:三輪修三、出版:筑摩書房、発売年:2012年)

・米国における初期大量生産方式の成立(著者:鬼塚光政、発表年:1992年)

・アメリカ工作機械工業の技術と経営:一九世紀後半を中心にして(著者:大東英祐、発表年:1971年)

・ツーリングの基礎と機械精度の管理(著者:大昭和世紀、発表年:2011年)

・マイクロメータ進化の歴史(著者:ミツトヨ、発表年:2007年)

アメリカにおける機械工業の発展

アメリカにおける機械工業の発展として、機械を積極に導入した背景、機械工業を成立させるために開発された工作機械、アメリカン・システムの誕生について紹介します。

機械の積極的な導入

アメリカは広大な土地を持っていましたが、労働力が不足し、かつ熟練工が少ない状況でした。

そのため、アメリカは産業を興すために技術を好意的に受け入れ、解決策として道具や機械を盛んに開発して活用します。

また、当時のアメリカは身分などと関係なく成功によって出世できる可能性があったため、新しい技術を積極的に導入するモチベーションがあったことも発展の背景として考えることができます。

アメリカが発展した背景は、熟練工が多く存在していたイギリスとは異なる点です。

機械工業のための工作機械

アメリカは、独立後も綿花などをイギリスに輸出することで経済を成立させていました。

そのため、アメリカでは綿工業が発展します。

1820年代にアメリカで紡績業を始めた人が、のちに工作機械の製造を始めました。

これは、紡績業拡大のために専用工作機械を開発・製造する必要があったからです。

アメリカに工作機械専業の企業群が生まれるのは1840年代以後となります。

アメリカン・システム誕生の背景

紡績以外にも、銃器・ミシン・時計・農機具・自転車などの大量生産を背景に工作機械が発展していきます。

特に戦争のために銃器の互換性部品を大量生産する必要があったことから、銃器製造で確立した技術が様々な分野に応用されました。

アメリカの機械工業は、できるだけ早くたくさんつくる「大量生産」の考えで発展します。

大量生産方式はヨーロッパに起源をもち、18世紀後半から19世紀初頭にかけてイギリスを中心にフランスやスウェーデン等で先駆的な試みがなされ、技術的には発展しつつありました。

専用工作機械を用いた互換性部品の製造方法を確立し、大量生産を実現したのはアメリカです。

互換性部品を専用工作機械によって大量生産する方法が、アメリカン・システム(アメリカ式製造方式、アメリカ型生産システム等の表現複数あり)と呼ばれるようになりました。

大規模な生産・経営方式であるアメリカン・システムは、広大なフロンティアをもつアメリカという独自の文化・社会環境の中で誕生しました。

中小規模で個別生産を中心とした19世紀のヨーロッパとは全く異なる技術革新です。

アメリカン・システム成立のためには工作機械が不可欠であり、互換性部品を求める中で工作機械が発展していきました。

アメリカは1850年代には早くも先進国イギリスに部分的に肩を並べるまで成長し、19世紀後半には世界をリードする工作機械を開発できるまで成長しました。

工作機械では圧倒的な地位をもっていたイギリスでは、自国で発達した機械などの技術が海外に持ち出されることを防ぐために、技術者がイギリス国外に出ることを禁止していました。

しかし、ひそかにアメリカに渡った技術者もいたことが記録されており、アメリカの技術発展の裏にはイギリスの技術者が関与していると考えられます。

フランスで研究された銃器の互換性部品製造

1765年、大革命前の王制フランスにおいて武器革命が実施され、互換性部品によるマスケット銃製造の開発が指示されます。

その指示を受け、オレノ・ブランは互換性部品によるマスケット銃製造の開発を始めました。

1785年、独立間もないアメリカ合衆国から、大使として派遣されたトーマス・ジェファーソンがフランスに渡りました。

ジェファーソンはのちのアメリカ合衆国の第3代大統領です。

独立して間もない頃、アメリカはマスケット銃をフランスから輸入していました。

ジェファーソンは、フランスでブランが取り組む互換性部品からなるマスケット銃製造の開発を見学します。

複数の銃を分解した部品を再度正確に組み立てられることを確認したジェファーソンは驚きました。

マスケット銃は火打ち銃と略されるように、火打石を鋼鉄に打ち付けて発火させ、火薬に着火させる仕組みをしています。

発火装置の部品は複雑であり、その部品に互換性を持たせるためには精度の高い加工が必要です。

ブランはゲージと治具を用いて、手作業のやすりがけなどによって互換性がある部品の製造に成功していました。

ジェファーソンは精度の高い加工によって互換性を持たせられることに驚き、その情報をアメリカに持ち帰ります。

ジェファーソンが報告した互換性部品の製造をジョージ・ワシントン大統領が承認し、工廠(こうしょう)や民間の兵器製造請負業者を通じ、アメリカでも実現を目指すように推奨しました。

互換性部品の製造と機械による生産、この2つの可能性を期待し、陸軍省は莫大な資源を投入します。

その後、フランスで互換性部品によるマスケット銃の大量生産体制が確立することはありませんでした。

それは、後援者がいなくなったことで資金難になったこと、フランスで機械化が職人などの誠実な仕事を奪うものとして批判されたことなどが理由です。

アメリカで実用化した銃器の互換性部品製造

アメリカにおいて、大量生産する必要があったものの1つが銃器です。

広大な土地を持つアメリカにおいて、移動しながら戦うためには、大砲ではなく携帯性の優れた銃器が必要でした。

そして、携帯性だけでなく、軽くて信頼性が高く、そして発射速度の速い銃器が大量に必要になりました。

当時アメリカの銃器は手作業で作られており、生産できる数に限りがありました。

しかも、1つ1つの部品が手作りであるため、壊れたら熟練工に時間をかけて直してもらう必要がありました。

銃のすべての部品を標準化し、互換性を持たせる生産方式が必要であるという考え方は当時のアメリカにあったものの、技術的に困難で実現していませんでした。

互換性部品の生産を実現したアメリカの原動力は、軍需品である銃器の製造です。

メキシコ戦争・南北戦争や西部開拓の本格化に伴うインディアンとの闘争などを背景として、銃器需要の拡大に促されて1850年代に互換性部品の生産がアメリカで確立していきます。

フランス(ブランの開発)と運命を変えた大きなポイントは、潤沢な資金が互換性部品製造の開発に投入されたことです。

政府所有の兵器工場もありましたが、民間の兵器製造業者との契約も多く、ここから技術が発展していきます。

ホイットニーと互換性部品製造

銃器の互換性部品製造に取り組んだ主要な人物として紹介されるのが、アメリカの発明家であるイーライ・ホイットニー(エリ・ホイットニー)です。

ただし、互換性部品製造の歴史においてホイットニーは後年の研究により評価が180度変わり、書物によっては全く異なる人物として紹介されています。

ホイットニーは1793年に綿繰り機(わたくりき)を発明し、米国の綿生産を飛躍的に拡大させました。

綿繰り機とは、綿繊維を種子から速く簡単に分離する機械であり、手作業で綿を分離するよりもはるかに高い生産性を可能にして、産業革命を実現した発明の1つです。

ホイットニーは綿繰り機の特許侵害裁判の費用が増えたことで資金難となりました。

1798年、ホイットニーは資金を確保するために、軍隊から1.2万丁のマスケット銃の請負契約に成功します。

ホイットニーがマスケット銃を契約した時、銃の製造経験はなく、政府関係者との人脈などを活用して受注につなげたと分析されています。

ホイットニーは当初の契約期間から大幅に遅れるものの、銃を分解・再組立てする実演などで互換性部品製造の可能性を語って政府を納得させます。

最終的に大勢の職人を雇って手作業で銃を量産しましたが、それらの銃は互換性を持たない品質の悪いものでした。

後年の研究において、互換性部品製造においてホイットニーの技術的な功績はないとされています。

ホイットニーに対する評価は、互換性部品製造のアイデアを売り込んだプロモーターとして、アメリカン・システム実現に向けた一歩を進ませた点にあるのかもしれません。

コルトのリボルバー拳銃と互換性部品製造

ホイットニーが実現できなかった互換性部品の製造は、アメリカの発明家かつ工場経営者であるサミュエル・コルトによって実用レベルに達します。

コルトは1発ずつ弾をこめる必要があった拳銃を改良し、1835年に「リボルバー拳銃」を開発しました。

リボルバー拳銃は当時すでに存在していましたが、コルトが精度の高い量産に初めて成功します。

リボルバー拳銃は1846年のメキシコ戦争で威力を発揮し、コルトの発明による産業界への貢献は「アメリカの武器の運命を作り上げた」と表現されています。

コルトも当初、手作業でリボルバー拳銃を生産しますが、品質が悪い結果となりました。

リボルバー拳銃の品質と均一性の両者を達成するには、完全な機械化が不可欠だとコルトは確信します。

コルトは互換式部品の製造を研究し、新方式を新工場に取り入れます。

100台の工作機械を導入し、その多くをリボルバー拳銃生産のための専用機として、自動化・半自動化させました。

そして、工作機械と同じ規模の費用で工具や治具も大量に用意します。

当時世界最大の規模だったコルトの工場は、工作機械の駆動に原動機として蒸気機関を導入し、組立を数工程に分割して流れ作業による大量生産を実現していました。

ただし、コルトの工場は厳密な意味では互換性部品方式での製造ではなく、ゲージシステムの利用も完全には守られておらず、やすり仕上げもしていたようです。

コルトは、精密な製造より圧倒的な機械化に重きを置いて工場を稼働させていました。

コルトのリボルバー拳銃の部品は、ほぼ互換性があるといったところまで達しました。

コルトが完全な互換性を実現できなかった理由としては、切削工具の摩耗による加工の変化までは対応できなかった点などが挙げられています。

アメリカン・システムの海外展開

1851年に開催された第1回ロンドン万博博覧会で、イギリスの工業製品が大量に陳列される中、人目がつかない場所にコルトはリボルバー拳銃を展示します。

展示期間が過ぎていくうちにリボルバー拳銃は注目を集め、コルトはアメリカ人として初めてイギリスの工業会に招待され、技術者や政府リーダーの前で講演をすることになりました。

イギリス政府は調査委員会を組織し、各院をアメリカに派遣して、独立戦争以来長い間技術的交流を絶ってきたアメリカの製造技術の現状を調査します。

1853年に第2回ニューヨーク万国博覧会が開催され、そのタイミングでホイットワースらが渡米し、アメリカ国内の工場を見学しました。

ホイットワースについては「イギリスにおける工作機械と切削加工の歴史」で紹介しています。

部品を標準化して互換性をもたせ、その部品の製造に専用工作機を利用して大量生産している方法を、イギリス人がアメリカン・システムと呼ぶようになりました。

イギリスはこの調査をキッカケにアメリカの工作機械を多数輸入し、アメリカン・システムを導入することになります。

当時のイギリスについて、政府は工作機械メーカーに対して納期が遅いという不満を持ち、工作機械メーカーは政府に対して検査が厳しすぎるという不満を持っていたため、関係が悪化していました。

そんな中、コルトがキッカケで進んだアメリカ視察を受け、アメリカの工作機械と生産方式がイギリスに導入されるようになります。

コルトによって確立されたアメリカン・システムの原型は、第二次世界大戦が終わるまでほとんど改良されることなく使用されました。

銃器を大量に生産するという目的で互換性部品を追求し、規格と測定法を整備することで精密加工を発展させ、大規模な作業場に専用工作機械を大量に配置することで、連続して集中生産できるアメリカン・システムを確立させました。

銃器の生産で有用性が認められたアメリカン・システムは、新たな耐久消費材であるミシンの生産に拡がり、やがてタイプライターや自転車、自動車につながります。

この時、様々な製品の製造で工作機械が活用され、そこで得られたノウハウが他の分野にも展開されて相互に技術が発展していきます。

特に自転車の製造はアメリカにおける機械工の能力を高め、様々な専用機械や工具、取付け具、装置が設計・製作されました。

当時のアメリカにおいて量産はコストを下げる目的ではなく、数を確保する目的で発展しています。

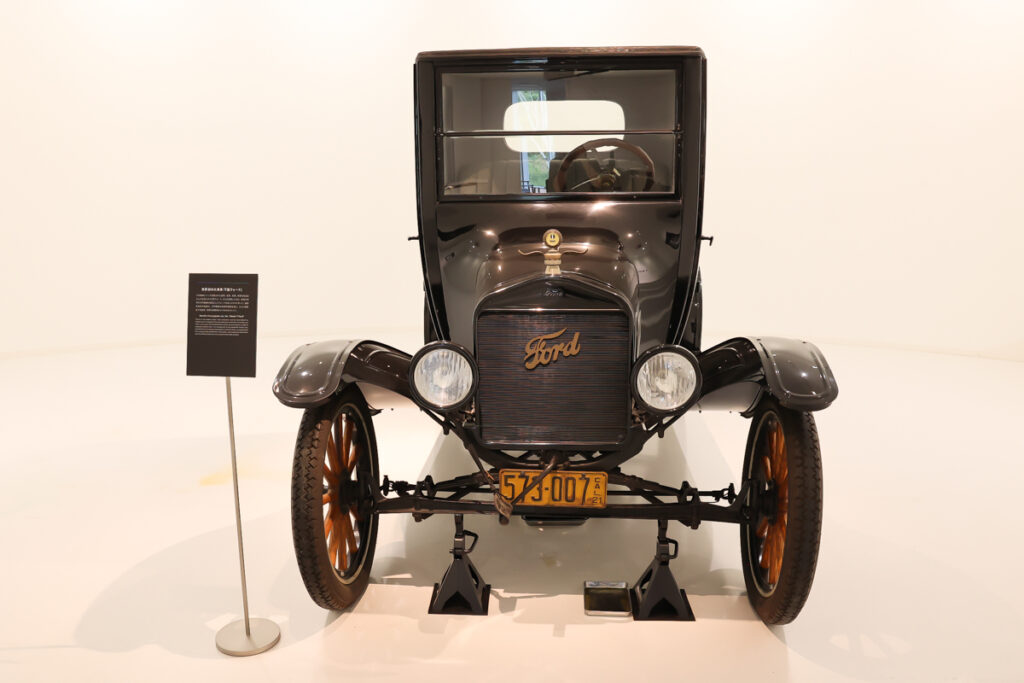

フォード社のT型自動車の大量生産開始も、これら量産の先にあります。

フォードのT型自動車の大量生産は1908年に始まり、1913年に本格的に動き出しました。

上記写真は、1921年にアメリカで製造された「T型フォード」です。

T型フォードは1921年には年間生産台数が約100万台まで伸びていました。

切削加工業界におけるテイラーの功績

アメリカの技術者かつ経営学者であるフレデリック・ウィンズロー・テイラーは、「科学的管理法の父」として、切削加工業界において大きな功績を残しています。

テイラーは1878年に製鋼工場に入社し、旋盤工として熱心に働いて腕を磨いていましたが、同僚がわざと怠けて工場の生産性が下がっていることに不満をもっていました。

怠けている同僚に対して教育しても改善されないことから、どうしたらうまく仕事ができるようになるのか、能率が上がるのかといったことに興味を持ち始めます。

テイラーは最終的に、金属切削の方法が科学的に分かれば、カンや経験に左右されず、データに基づいた仕事が実現できると考えました。

1880年から始めたテイラーの研究は、当初6ヶ月で終了する予定が、驚異の26年をかけることになりました。

しかもテイラーは製鋼会社で働きながら、ハーバード大学の通信教育を受けて数学と物理学を勉強し、のちにスティーブンス工科大学で工学修士の学位をとっています。

切削加工の研究

テイラーは当時まだ解明されていなかったバイトの形状、刃先の角度、切削速度や送りの解明を始め、実験の回数は5万回を超えると記録されています。

旋盤で切削条件を変えた時の仕上がり具合をテイラーは研究し、先端に丸みのあるバイトの方が従来の尖った刃物よりも高速で加工できること、低速で荒削りの方が高速での仕上げ削りよりも単位時間当たりの切削量が多いことを確かめました。

テイラーが研究したのは下記の内容です。

- 12個のパラメーターで試験した

- 切削される金属の材質

- 切削される金属の直径

- 切削の深さ

- 切削による削りくずの厚さ

- 切削される金属と工具の硬度

- 工具の刃先の形状

- 切削工具の材質

- 冷却水のかけ方

- 切削時間

- 切削工具の圧力

- 旋盤の回転速度とフィードの速度

- 各速度における旋盤の引き押しの強さ

テイラーの研究結果は1906年に「金属切削の技法について」として発表され、反響を呼びました。

高速度工具鋼(ハイス)の発見

テイラーは切削工具の開発にも貢献しました。

当時の切削工具はイギリスの金属工学者マシェットが開発したマシェット鋼で、輸入品でした。

テイラーは金属技術者であるマルセン・ホワイトの協力を得て、最も良い切削速度が得られる温度、工具が使えなくなる危険な温度を見極める実験を開始します。

テイラーは切削加工の研究において加工速度を重視したため、硬度の高い切削工具用金属を探していました。

当日の技術では正しく温度を計測することが難しく、目視にて合金が溶融する温度を見定めて、様々な合金をテイラーらは製作していました。

テイラーは実験の過程で、溶融状態に近い温度まで材料を温めてしまうミスをしてしまいます。

溶融状態では硬い合金はできるはずはないと思われていましたが、以外にもできあがった金属を調べると非常に硬いことがわかりました。

偶然の産物として、どの鋼よりも硬い「高速度鋼(ハイス)」がテイラーとホワイトによって1897年に発見されました。

研究者の名をとって、高速度鋼(ハイス)は「テイラー・ホワイト鋼」とも呼ばれています。

テイラー・システムの誕生

テイラーは仕事の能率を上げる方法を見つけるために、切削に携わる作業者の各種動作についての測定を開始しました。

一般的な労働者が普通に仕事をした場合、どの作業にどのくらいの時間がかかるのか、作業標準時間を見い出すためです。

怠けさせないために人間の作業動作を要素に分解し、仕事に科学を見出した結果誕生したのが、1911年に発表したテイラーの「科学的管理法の原理」です。

これは、工作機械の改良や作業工程の改善、人を怠けさせずに働かせることでの労働コスト削減を実現するものでした。

ただし、原理を元にした「テイラー・システム」は、労働者の疲労などが考慮されていないなどの欠点があり、労働者から強く反対されました。

強い反発運動は、議会でテイラー・システム禁止法案が可決されるほどまでに至ります。

1915年にテイラーが亡くなった後、第一次世界大戦における生産力増強の指示に対して、禁止されていたテイラー・システムが再びアメリカで導入され、効果を発揮することとなりました。

アメリカにおける工作機械の発展

戦争需要によって大量の銃器生産が必要となったアメリカは、イギリスとは違う形でタレット旋盤・万能フライス盤・ブローチ盤・自動盤などの工作機械を発展させていきます。

また、アメリカではNC(数値制御)やATC(自動工具交換装置)といった技術も誕生しました。

ここではその一部を紹介します。

タレット旋盤

機械部品の中でもっとも多く用いられるのがボルトとナットです。

機械の生産が増えれば、ボルトやナットが大量に必要になります。

ボルトやナットはすべて同じ形状であり、ねじの規格が決まったことでこれらを大量に製造することが可能となりました。

フィッチが1845年に銃器製造用に「タレット旋盤」を開発します。

旋回式の刃物台(タレット)には8個の刃物が取り付けられる構造になっていました。

このタレット旋盤をきっかけに自動盤などが開発され、大量生産に大きく貢献します。

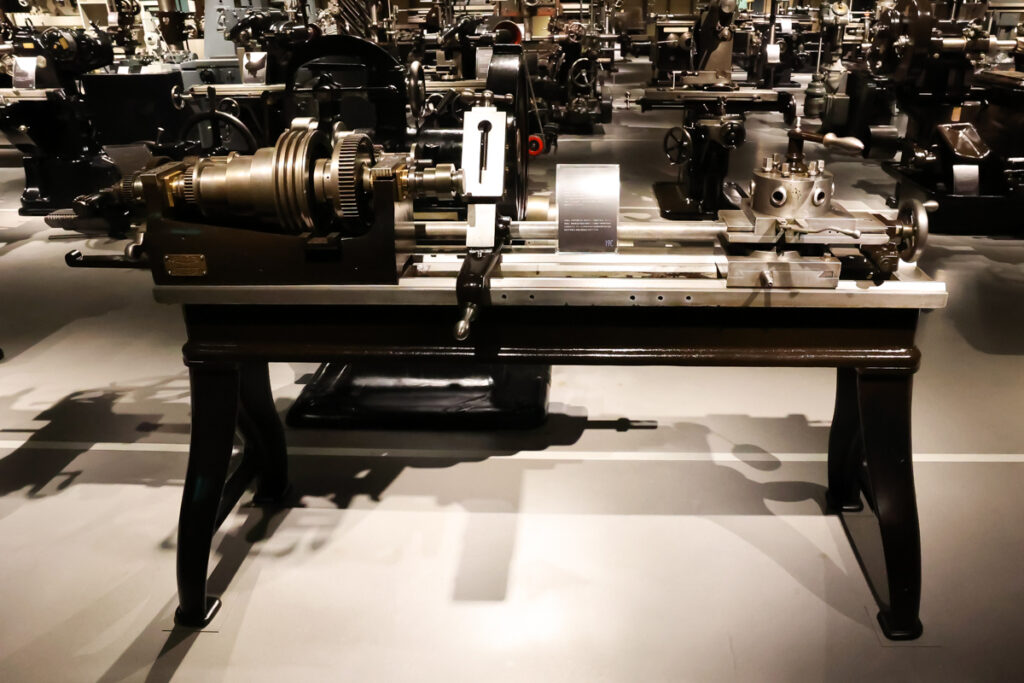

上記写真は、19世紀後期にアメリカのGage Machine Works Co.で製造された「タレット旋盤」です。

フィッチが1845年に開発したタレット旋盤から50年ほど後に作られたものですが、現存する工作機械として当時をイメージするための参考になればと思います。

フライス盤

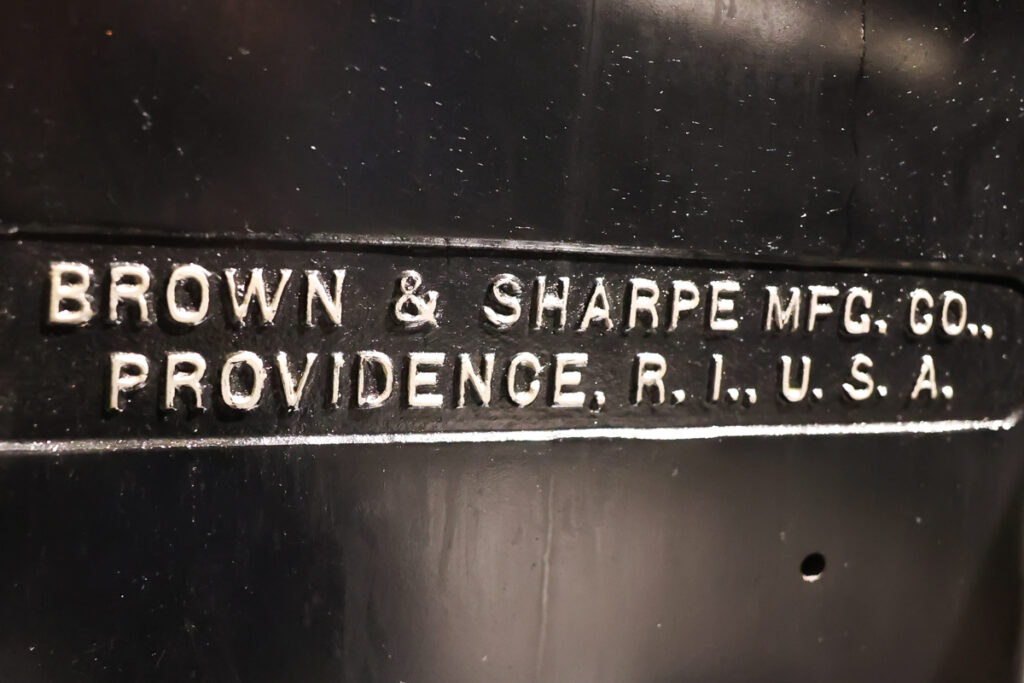

ブラウン&シャープ社が1855年に最初の「万能フライス盤」を開発します。

ブラウン&シャープ社はミシン部品を加工する工作機械を設計・製造する会社でした。

このフライス盤には万能割出し台が備えられており、のちの工作機械に革命的な影響を与えます。

万能フライス盤はミシン以外にも幅広い部品の加工に展開されました。

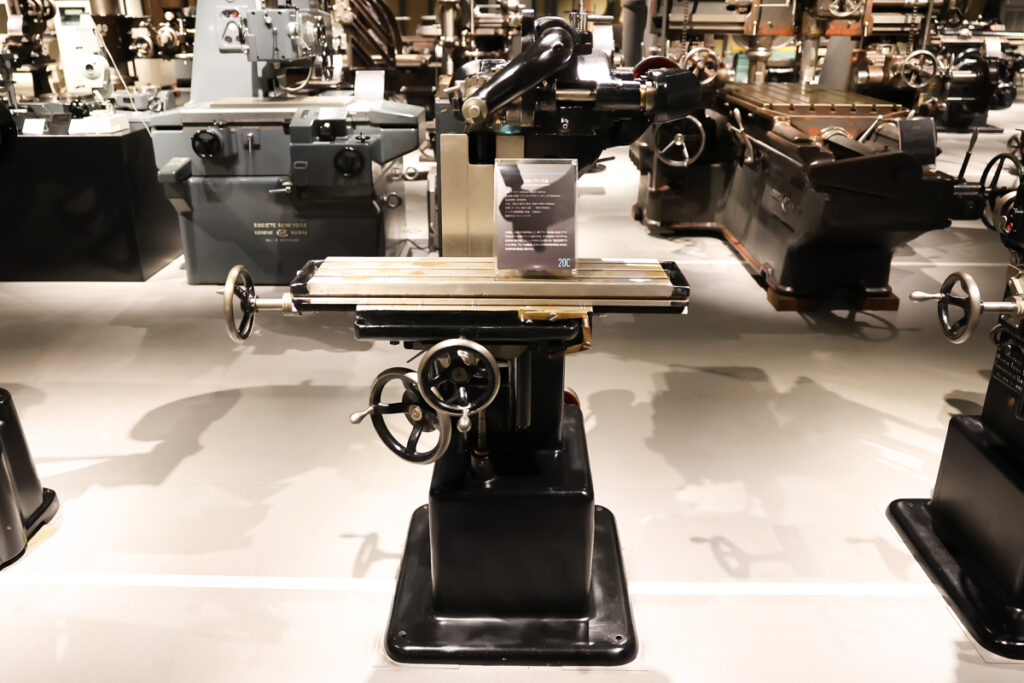

上記写真は、1920年頃にアメリカのWaltham Watch Tool Co.で製造された「万能フライス旋盤」です。

ブラウン&シャープ社が1855年に開発した万能フライス旋盤から70年ほど後に作られたものですが、現存する工作機械として当時をイメージするための参考になればと思います。

NC(数値制御)

第二次世界大戦末期の1944年、アメリカ空軍はMIT(マサチューセッツ工科大学)に対し、航空機の製造に必要な約20,000点の部品の製作を実現するために、工作機械の制御方式を研究するように要請します。

工作機械の制御システムは、複雑な形状を加工するために必要な技術でした。

1952年、三次元の切削を制御できる装置をフライス盤に取付け、稼働させることに成功します。

この時に誕生した工作機械の制御システムが「Numerical Control(数値制御)」と名付けられました。

当初は数値制御に必要なNCテープを手作業で作るしかありませんでした。

1954年にIBM社がカードをテープに変換するプログラムを開発し、電子計算機でNCテープを作成する道が開かれ、実用化の段階に入ります。

ATC(自動工具交換装置)

1958年、1台の工作機械で数種の切削を行う「Automatic Tool Changer(ATC , 自動工具交換装置)」が付いたコンビネーションマシンが開発されました。

コンビネーションマシンの誕生が、マシニングセンタの開発につながっていきます。

同年1958年に日本でもATCが搭載された国内1号機の工作機械が製作され、翌年1959年に実用化されました。

工作機械周辺の発展

工作機械周辺の発展として切削工具・ツーリング・測定機器・マイクロメータ・ねじについて紹介します。

切削工具

切削工具の性能を最大限に引き出すために科学の研究が進み、るつぼ鋼、改良工具鋼、マシェット鋼、そして高速度工具鋼(ハイス)と発展しました。

テイラーとホワイトによって1897年に発見された高速度工具鋼(ハイス)の能力は、当時の工作機械すべてが時代遅れとなるような画期的なものでした。

高速度工具鋼の能力を発揮するために工作機械の再設計が進み、互いに性能を争うことで発展していきます。

工具材料の発展だけでなく、工具の種類にも変化が起こりました。

その1つがねじれドリルです。

互換性のある銃器を製作するためには、多数の穴を迅速かつ正確にあける必要がありました。

そこで、とがった刃先のドリルに代わって、現在一般的に使用されている「ねじれドリル」が開発されます。

ねじれドリルを製造するのには手間とコストがかかっていたため、ドリルの溝を加工するために1862年に万能フライス盤が開発されます。

ツーリング

工作機械とツーリングを分離することができる「テーパシャンク」が開発されたのが1860年代です。

ブラウン&シャープテーパ(BS)と呼ばれるテーパシャンクが1922年にアメリカ規格として制定されます。

これらのテーパシャンクはテーパ角度が緩いため、機械主軸に挿入するとクサビ効果で抜けなくなる問題がありました。

そこで、工具交換を容易にし、かつ横送り加工にも耐えられるように現在のような7/24テーパシャンク(BT)が1939年にアメリカで開発されました。

1969年には、日本が世界で先駆けてATC用テーパシャンクの業界規格として「BTシャンク」規格を制定しました。

続いて、1978年にアメリカ、1979年にドイツ、そして1983年に国際規格のISO規格シャンクが制定されます。

開発国であるアメリカが規格化に遅れたのは、当時28種類ものメーカー規格が乱立していたため、標準化が難しかったとされています。

ちなみに、ヨーロッパでは独自の技術開発が進んでおり、NC以外の可能性も考え、標準化の対応が遅れたようです。

測定機器

専用工作機械の高度化にあわせて、部品の互換性が徹底的に追及され、精密加工に重要である合理的な治具・取付け具・測定具などが開発されました。

測定具に関しては、部品の臨界寸法をチェックするために、理想型としてのモデルに合致したマスターゲージ・検査ゲージ・生産ゲージからなる3組のゲージが作られました。

マスターゲージは検査ゲージの正確さをチェックするために、検査ゲージは生産ゲージを確かめるために用いられています。

これら測定具による検査方式は、1823年頃に確立されていたようです。

測定具によって、それまで監査官が行っていた完成後の検査を省略し、作業者が自ら検査を行う体制が整えられていきます。

定まった寸法に対して許容しうるプラスマイナスの誤差の範囲を確定する原理を、正しいゲージを用いて現場に適用することで、互換性部品の製造を実現しました。

マイクロメータ

ブラウン&シャープ社は、マイクロータが機械工場に必須の精密測定具であると考え、その市場性の見極めがついた1877年にマイクロメータ(読み0.001インチ=約0.025㎜)を商品化します。

この頃、アメリカではミシン産業が盛んになりはじめており、ブラウン&シャープ社が誰もが買える価格でマイクロメーターを販売したことで機械加工の精度向上に貢献しました。

上記写真は、製造年は不明ですがブラウン&シャープ社製の「マイクロメータ」です。

ねじ

1864年、アメリカの機械技術者ウィリアム・セラーズは、機械工業が発展するためには、ねじの寸法を統一し、標準ねじを確立することが絶対不可欠であると考えました。

セラーズの考えた標準ねじはアメリカ工業に大きな影響を与え、1868年にアメリカ政府関係の仕事にはセラーズのねじを全面的に採用することが決まり、アメリカ全産業に普及します。

ねじの標準化は、セラーズの約20年前にイギリスでホイットワースが主張したことに似ています。

ただし、セラーズが提唱したねじの寸法はホイットワースと少し異なり、測定しやすく、安く製造することを意識していました。

ホイットワースについては「イギリスにおける工作機械と切削加工の歴史」で紹介しています。

セラーズの標準ねじにおける測定しやすさについて、ボルトの頭の形とナットの形にも標準を定め、製作時の計算しやすさが考慮されています。

製造のしやすさについて、丸山ではなく平山にすることで加工しやすく、工作機械も3種類から2種類に減らすことができました。

1917年にアメリカが第一次世界大戦に参戦した際、国中の資材を利用するにあたり、ねじなどの基本部品の規格が統一されていないことが問題として認識されました。

その問題を解決するために、ねじの規格について委員会が設置され、統一化が進みます。

アメリカではセラーズのねじが普及し、ヨーロッパではホイットワースのねじが広く採用され、この2つが世界に広がることになりました。

アメリカ工作機械の敗北

1867年のパリ万博ではイギリスが工作機械の分野において圧勝していました。

しかし、6年後の1873年に開催されたウィーン万博ではアメリカが圧勝してイギリスと地位が逆転していました。

1960年代、アメリカの工作機械産業はピークで、生産額と技術力が圧倒的でした。

1965年には工作機械の生産高が世界一となり、全世界の生産高の28%のシェアを占めています。

しかし、その後アメリカは工作機械の首位を日本とドイツに譲ることになります。

アメリカの工作機械はなぜ日本とドイツに負けることになったのか、3つの敗因をまとめています。

日本との比較:NC工作機械へのマイクロプロセッサ導入

Numerical Control(数値制御)式の工作機械が初めて誕生したのはアメリカですが、この技術を使ってビジネスで勝利したのは日本でした。

パソコン産業より6年早くマイクロプロセッサを導入したのが日本の工作機械産業であり、これは工作機械メーカーのファナックが主導しました。

NC工作機械の進化において、マイクロプロセッサが重要な技術となりました。

アメリカにおいてもNC工作機械の導入は積極的でした。

しかし、NC工作機械へのマイクロプロセッサ導入にアメリカは消極的であり、日本と技術の差が生まれました。

NC工作機械へのマイクロプロセッサ導入のタイミングがアメリカと日本の勝敗を分けた敗因となりました。

日本との比較:工作機械メーカーが重視したユーザー

アメリカの工作機械産業は、宇宙・航空産業、兵器産業など国家政策によって手厚い保護を受けた領域から最先端技術を取り入れて成長しました。

自動車業界や航空機業界の大企業に対する工作機械に注力したアメリカ工作機械メーカーは、切削性能と切削精度の要求に対応しました。

アメリカの工作機械は歯切り加工と精密加工に強みを持っていましたが、省人化の視点では弱い状況でした。

また、アメリカで1950年初頭に誕生したNC工作機械は、最初は兵器部品加工用に開発されて複雑で高価な機械であったため、その利用は限定的でした。

NC工作機械という新技術の可能性に注目し、民間の小型NC工作機械を開発したのが日本です。

日本は中小企業に目を向け、サイズやコスト、柔軟性などの要求に答え、アメリカと比較して小型のNC工作機械の量産に注力しました。

日本は小型のNC工作機械に特化して技術・生産力を高め、それが中小企業のユーザーに受け入れられたことで、世界一の工作機械生産国となりました。

1976~1981年の期間において、日本からアメリカへの工作機械輸出の内訳では小型NC工作機械が増加しています。

工作機械メーカーとして重視したユーザーの違いから工作機械開発の方向性が異なり、アメリカと日本の勝敗を分けた2つ目の敗因となりました。

ドイツとの比較:チームで世界と戦う力

本記事を執筆するにあたり確認した参考文献では、アメリカの工作機械がドイツに追いつかれた理由を確認することができませんでした。

そのため、ドイツ工作機械の発展をまとめる中で確認できた情報から、筆者が独自に理由を分析しました。

アメリカの工作機械がドイツに追いつかれた理由として「VDW(ドイツ工作機械メーカー協会)」と「ドイツ工作機械検査ブック」に注目しました。

ドイツでは1911年にVDW(ドイツ工作機械メーカー協会)が発足し、ドイツ工作機械の販路拡大や技術力向上、製品の型番を制限する定型化などに取り組みました。

VDWの取り組みによって過当競争を排除し、ドイツ工作機械の独自性を出して特化することで、アメリカからの遅れを取り戻します。

その後、競合関係にない工作機械メーカー間で連携を強めることで、1930年代にVDF旋盤を誕生させ、ドイツの工作機械は世界的な成功をおさめました。

また、1927年に世界最初の客観的な工作機械の検査基準として、ドイツ工作機械検査ブックが誕生しました。

ドイツ工作機械検査ブックはソ連向け工作機械の品質検査基準でしたが、ドイツ工作機械の検査規格として広がり、世界的な検査基準として各国にも翻訳されて利用されます。

ドイツは世界に目を向け、VDWでチームの力によって技術力と生産力を高め、ドイツ工作機械検査ブックによって高い品質で工作機械を輸出することで、アメリカを追い越したと分析しました。

アメリカの工作機械は内需が多く、輸入依存度がきわめて低くかったこともあり、世界で戦う力でドイツと差がついたことを3つ目の敗因と考えました。

VDW(ドイツ工作機械メーカー協会)については「ドイツにおける工作機械と切削加工の歴史」で紹介しています。

編集長コメント

「アメリカにおける工作機械と切削加工の歴史」いかがでしたか。

機械・工学・精密などをテーマとした書籍含め、切削加工に関連した情報源を網羅的に確認し、独自の構成でまとめてみました。

タクミセンパイとしては切削工具の歴史をたくさん紹介したいところではありますが、切削加工の歴史の多くは工作機械に関する内容であり、工作機械が中心となっています。

切削加工業界に携わるすべての方が楽しめる内容を目指し、専門的な内容は最小限に抑え、歴史上の重要人物と発明を中心に紹介しています。

この記事を直接業務に活用するのは難しいかもしれませんが、工作機械と切削加工の理解を深める上で重要な内容であると考えていますので、参考にしていただけると嬉しいです。

「イギリスにおける工作機械と切削加工の歴史」「ドイツにおける工作機械と切削加工の歴史」とあわせて読んでいただくと、発展や失敗の違いを比較して学ぶことができるため、あわせてご活用ください。

関連記事

執筆者情報

本記事はタクミセンパイの服部が執筆・編集しました。

私は工具メーカーでの営業とマーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

私(服部)の実績や経歴については「運営について」に記載しています。

タクミセンパイとして収集した最新情報をもとに、ここでしか読めない独自視点の記事や調査データを提供しています。

中立的な立場として発信する情報は、読者から「信頼できる」と高い評価を得ています。

メールマガジンのご案内

タクミセンパイでは月に1回メールマガジンを配信しております。

お届けする内容としては下記になります。

・切削工具・切削加工業界の新着オリジナル記事

・切削工具・切削加工業界のオススメ記事

・イベント情報

・会員優先のキャンペーン・イベント情報

ご興味のある方は「メールマガジンのご案内」ページをご確認ください。

会員登録は無料でいつでも退会可能です。