<こちらの記事はタイアップ広告です>

切削工具と切削加工業界の情報を発信するポータルサイト「タクミセンパイ」をご覧いただきありがとうございます。

当サイトを運営する編集長の服部です。

切削工具メーカーの方に推しの工具を紹介してもらう「推し工具」シリーズとして、株式会社ギケンの「ゼロバリドリル」を紹介します。

「推し工具」シリーズは、工具を検討・導入するユーザー、工具を販売する機械工具販売店を対象として、わかりやすさを重視した記事です。

はじめに

株式会社ギケンについて簡単に紹介させていただきます。

ギケンについて

株式会社ギケンは、バリの出ないドリル「ゼロバリ」の製造を始め、切削工具におけるコストダウンに取り組んでいます。

また、現場の困ったことを解決できるように、お客様の身になってオリジナル工具製作、加工、再研磨、コーティングをご要望いただくベストな物ができるまで何度もチャレンジし、「為せば成る」の精神でお役に立ちたいと考えています。

切削加工の現場では様々な難削材、複合材への対応が難しく、年々高精度化しています。

高精度に絡み合ってくる様々な条件をクリアする「最高の加工法」を提供できる相談相手になりたいと考えております。

今回推してくれる人について

株式会社ギケン 代表取締役の石川様に推していただきました。

幼いころから機械の音と油のにおいの中で育ち、高校卒業から現在に至るまで、切削工具の特殊加工一筋45年。様々な難題と失敗を糧にノウハウを蓄積してきました。

また、多くの趣味があり、スキーや野球などのスポーツからエアブラシを用いた絵描きといった芸術まで幅広く、趣味からヒントを得て開発に活かしているケースも多いです。

自身の経験から、プライベートを充実させられる会社づくりを行っています。

座右の銘は「為せば成る」。幼いころからやると決めたらとことんやる。

何事にも真剣に向き合い、失敗を恐れずに行動に移すこと。このことを社員にも共有しています。

1. 推し工具について

タクミセンパイ服部(以下、服部):今回推していただく「ゼロバリドリル」について教えてください。

株式会社ギケン 石川様(以下、石川様):「ゼロバリドリル」はバリを出さないために開発されたドリルです。

ギケンは切削工具の特殊品製作・再研磨を60年以上おこない、設計・製造ノウハウを保有しており、その技術を駆使してバリがでない「ゼロバリドリル」を完成させました。

通常のドリルは負荷を下げるために、食いつかないようにホーニングなどで切れ味を落としていますが、「ゼロバリドリル」は切れ味を維持しつつ折れないような形状を採用しています。

仕組みとしてはR形状で負荷を小さくし、円の原理によって点当たりで負荷を多方面に分散させ、回転方向に滑らかにずらしています。

バリが出にくいドリルとして市場ではフラットドリルが存在しますが、コンセプトが全く異なります。

フラットドリルは加工の負荷が上がっていますが、切れ味を上げることでバリを抑制しています。

ただし、フラットドリルは穴の淵が盛り上がったり、切れ味が悪くなると蓋バリが出てきてしまうなど課題があります。

「ゼロバリドリル」はドリルというよりエンドミルに近い構造をしており、バリを抑制するだけでなく、センタリングが不要です。

さらに、リーマ仕上げも不要で、H6穴精度を出すことができます。

つまり「ゼロバリドリル」はセンタリング、穴あけ、バリ取り、リーマを1つの工具で完結させることができます。

加工条件は一般的なドリルと異なり、エンドミルに近いものになっています。

回転速度も送り速度も一般的なドリルと異なるため、今までと同じ加工条件で使うと折れてしまうことがあるため、推奨の加工条件に沿った使用が必要です。

服部:一般的なドリルとは加工条件が異なる製品であるため、興味を持っていただいた方は推奨条件を確認の上、テストをする必要がありますね。

2. 開発の経緯

服部:「推し工具」である「ゼロバリドリル」の開発経緯について教えてください。

石川様:手作業による切削工具の製造を強みとしていましたが、工具研削盤のNC化などにより量産品の需要が減り、利益が減っていました。

そんな時、福井県の工業技術センターから「このようなドリルが作れないか」と相談がありました。

工業技術センターは全国数十社の工具製造企業に問い合わせをし、全ての企業から製造できないと断られており、ギケンに相談していました。

工業技術センターから製造を依頼されたドリルの図面にギケン独自の設計品を加え、36種類のドリルを製造しました。

被削材はCFRPで、当時はCFRP用の市販ドリルは1社しか提供されておらず、40穴しか空けることができなかったため、目標加工穴数は80穴と設定されていました。

目標加工穴数80穴に対して、ギケンが設計したドリルは800穴あけることができ、最も良い結果を出すことができました。

その後全国の30数社で再度CFRP用のドリルが設計・製造されましたが、ギケンの800穴を超えるドリルは誕生しませんでした。

その後改良を重ね、1600穴、2000穴と実績を更新していきました。

寿命は延びたものの加工時間がかかることから、そのまま製品化することが難しいと判断し、ギケンブランドとして新たに「ハイブリットドリル」を開発しました。

その後、実用性の高いドリルとして三洋工具からCFRP用ドリル「バリレスミル」がOEM販売されました。

当時はCFRPの加工需要が少なく、金属加工ユーザーの声で新たにアルミ用を開発し、2014年の「関西ものづくり新撰」を受賞しました。

その後、ギケンから現在の「ゼロバリドリル」が誕生しました。

3. 推せる理由

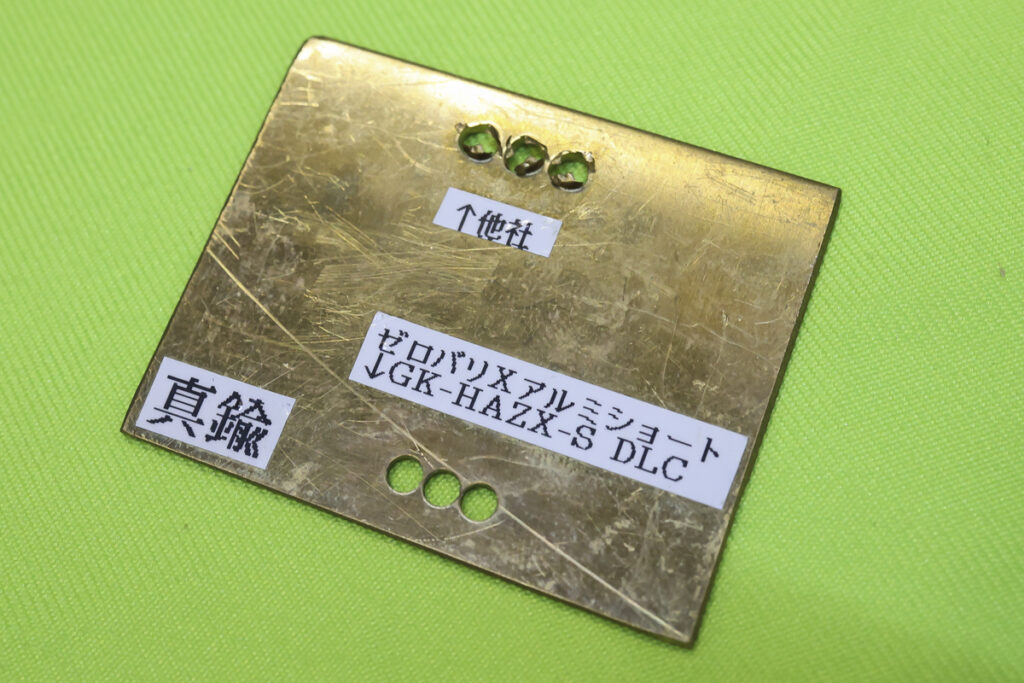

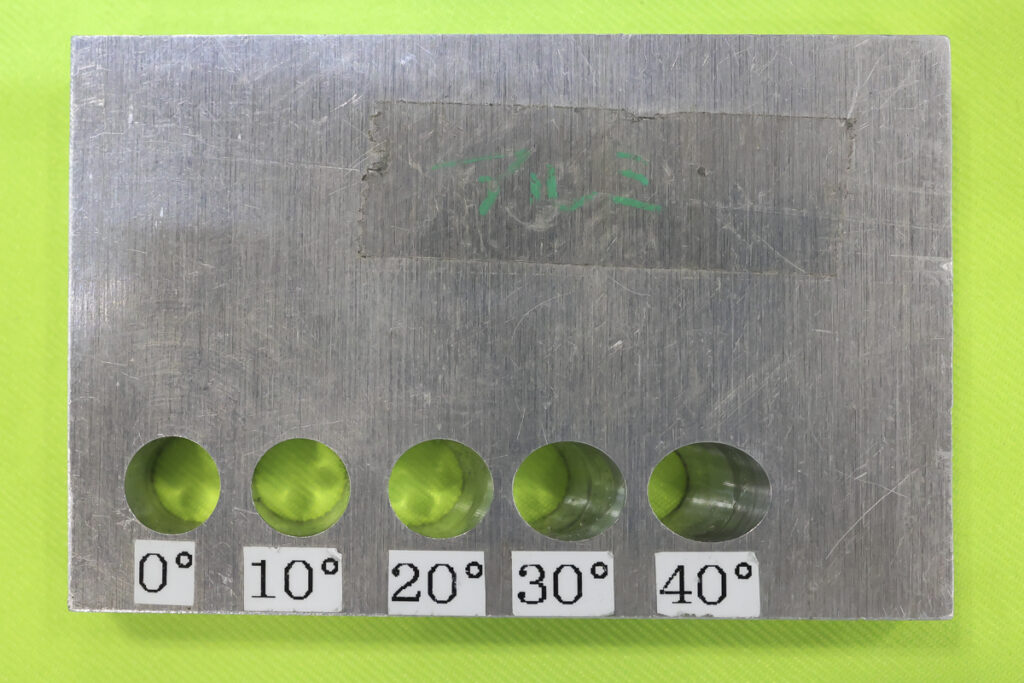

服部:「ゼロバリドリル」がなぜ推せるのか、これまでの製品との違いや他社との差別化ポイントを教えてください。

石川様:バリが出ないことです。

特にクロス穴のバリに困っている方が多いため、「ゼロバリドリルX」によってバリを出すことなくクロス穴加工ができることを評価いただきます。

センタリング、穴あけ、バリ取り、リーマを1本に集約することができるため、工程数を減らすことができることもオススメのポイントです。

また、熱があまり発生しないので、樹脂などの溶けやすい材質にも対応できます。

4. 市場の反響

服部:「ゼロバリドリル」に対する、市場の反響を教えてください。

石川様:ユーザーと機械工具販売店の反響をご紹介します。

ユーザーにおける反響

センタリング、穴あけ、バリ取り、リーマを1本に集約することで、工程数を減すことができるため、コストを削減できると評価いただいています。

また、アルミについて工具寿命が延びたという事例も確認されています。

バリ取りをする必要がなくなることで、手作業のバリ取り作業をなくすことができ、人員を他の作業にまわすことができた、検査がいらなくなったなどの声を聞きます。

また、樹脂が溶けてしまう、薄板が曲がってしまうなどの理由で今まで取れていなかった案件を取れるようになり、仕事が4倍以上になったなどの話もあります。

販売店における反響

ドリルの特徴が分かりやすく、バリがでないということで、興味をもってもらいやすい製品であると評価いただいています。

5. オススメのユーザー・用途

服部:「ゼロバリドリル」の採用をオススメできるユーザーや用途を教えてください。

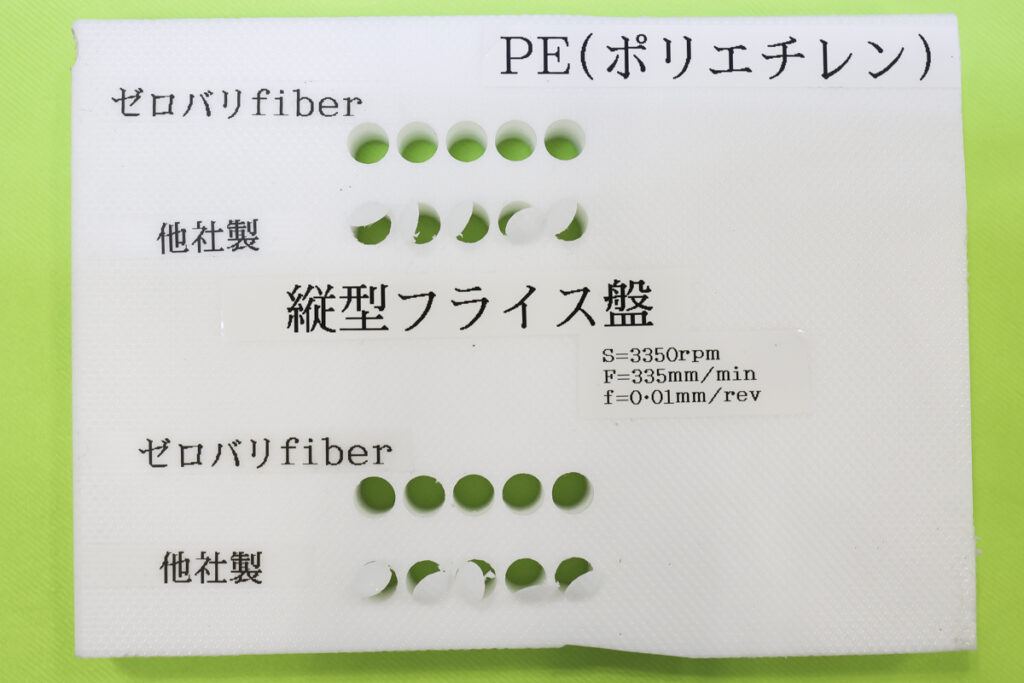

石川様:アルミなどの軽金属や樹脂が得意です。

樹脂についてはビニール系、PP、PE、NCナイロン、薄いビニールなど溶けやすいものはゼロバリドリルが得意としています。

一方で切れ刃が鋭利な刃先形状であるため、硬い材質を苦手とします。

そのため、鉄系は条件が合わないと不具合が起きることがあります。

また、耐熱合金は薄い場合は問題ありませんが、厚いと熱が不具合の原因になることがあります。

服部:変形や変色などの影響で樹脂の穴あけに困っている方は多いと思いますので、樹脂加工ユーザーの方にとっては朗報ですね。

6. 最後に一言!

服部:最後に「推し工具」の「ゼロバリドリル」について、一言お願いします!

石川様:「ゼロバリドリル」は一般的なドリルと加工条件や使い方が異なりますが、これを世界標準にしたいと考えています。

材料ごとの最適な加工条件を見つけるべく、専門家との研究にも力を入れています。

性能が良いドリルである一方で、まだまだ技術サポートが必要な特殊なドリルであると認識していますので、興味を持たれた方はお問い合わせください。

製品の選定、加工条件のご提案から対応いたします。

編集長コメント

今回、株式会社ギケンの石川様に「ゼロバリドリル」を推していただきました。

特徴を理解し、加工条件を正しく設定すれば非常に性能の良いドリルであることがわかりました。

ドリルのバリに困っている方、工具本数・工程を減らしたい方は是非検討いただきたい製品です。