切削油剤の切り替えを検討したくても、切削油剤メーカーが多すぎて絞り込みに困っていませんか。

この記事は切削油剤に関して専門性の高いライターに記事執筆を依頼し、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」が編集しました。

本記事では切削油剤の種類、切削油剤のトレンド、切削油剤のメーカー19社リストを紹介しています。

この記事を読むことで、切削油剤の基本を理解した上で、切削油剤メーカーの選定を進めることができます。

切削油剤の種類

切削加工において切削油剤は非常に重要です。

切削加工ではドライ加工を除き、切削油剤が使用されます。

切削油剤は切削加工において潤滑や冷却、防錆や洗浄といった役割を担っています。

切削油剤を使用しないと摩擦熱によって工具やワークが高温になり、工具寿命や加工精度が著しく低下します。

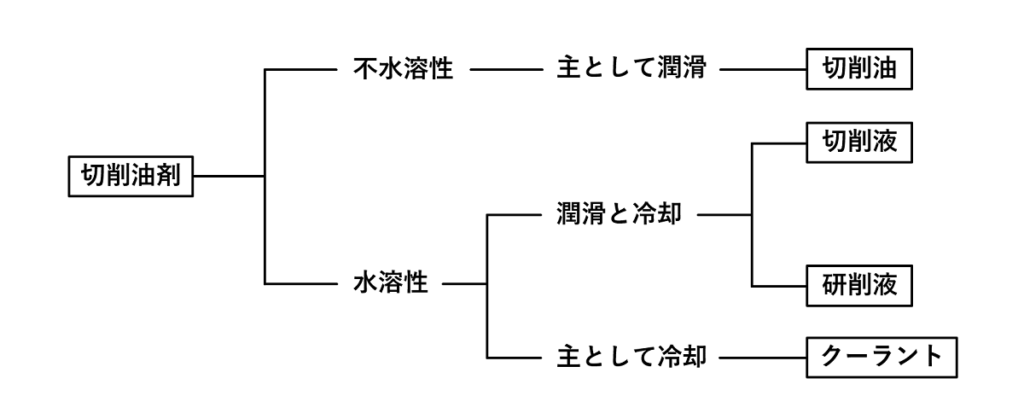

切削油剤は厳密的な定義がないものの、使用目的ごとに「切削油」「切削液」「研削液」「クーラント」と呼ばれています。

切削油剤はJIS規格で下図のように分類でき、油がベースとなっている「不水溶性切削油剤」、水で希釈して使用する「水溶性切削油剤」に大別されます。

古くから金属を切削する際に水や油が使用されていました。

しかし、水だと潤滑性が足りない、錆びが発生するなどの問題があり、油だと発火の危険性やランニングコストが高くなるなどの課題がありました。

これらの問題を解決するべく水と油を適切に混合して使用する水溶性切削油剤が開発され、現在では多くの加工現場で使用されています。

不水溶性切削油剤について

ストレートオイルとも呼ばれる不水溶性切削油剤は希釈せずに使用します。

不水溶性切削油剤は、非水溶性切削油剤とも呼ばれます。

水溶性切削油剤と比較して不水溶性切削油剤は潤滑性や防錆性が圧倒的に高いです。

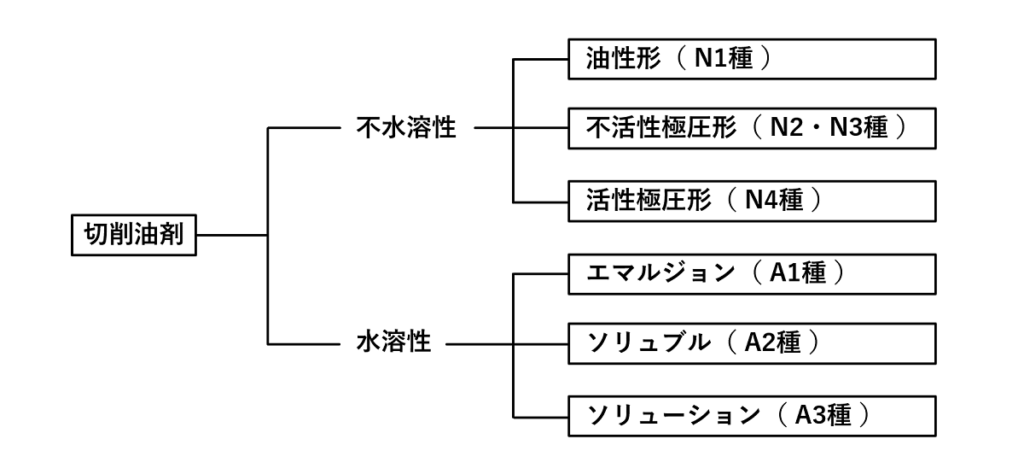

不水溶性切削油剤は極圧添加剤の有無や銅板腐食の度合によって、JIS規格でN1種~N4種に区分されています。

| JIS分類 | 区分 | 極圧添加剤 |

| N1種 | 1~4号 | 含まない |

| N2種 | 1~4号 | 含む |

| N3種 | 1~8号 | 含む |

| N4種 | 1~8号 | 含む |

N1種(油性形)は極圧添加剤を含まない不活性のタイプで、腐食しやすい銅や合金などの非鉄や鋳鉄などの加工に適しています。

N2種・N3種(不活性極圧形)はともに極圧添加剤を含有していますが、N3種は硫黄系の極圧添加剤の使用を必須としています。

硫黄系の極圧添加剤を採用すると溶着に対する効果が高く、良好な仕上げ面を得ることができます。

N2種・N3種は汎用性が高く、多くの切削加工に適しています。

N4種(活性極圧形)はN3種と同様に硫黄系の極圧添加剤を含むタイプですが、より仕上げ面の精度が求められる場合や難削材の加工などに使用されます。

水溶性切削油剤について

水溶性切削油剤は主に「エマルジョンタイプ」「ソリュブルタイプ」「ソリューションタイプ」の3種類に分類されます。

| タイプ | JIS分類 | 外観 |

| エマルジョン | A1種 | 乳白色 |

| ソリュブル | A2種 | 半透明 |

| ソリューション | A3種 | 透明 |

それぞれの特徴を説明していきます。

水溶性切削油剤:エマルジョンタイプについて

「エマルジョンタイプ(A1種)」は水に希釈すると外観が乳白色となり、水溶性切削油剤で最も潤滑性に優れています。

鉱油や脂肪油など不溶性の成分と界面活性剤を主成分としており、鋳鉄や非鉄をはじめ一般的な切削加工に幅広く使用され、切削量や切削抵抗の大きい重切削にも向いています。

また、他の水溶性切削油剤と比べると比較的安価で入手しやすいです。

ただし、エマルジョンタイプは油分が多く他のタイプと比較すると腐敗しやすいため、管理面では特に注意が必要です。

腐敗を防ぐためには適切な濃度管理とph管理が重要で、日々の状況を記録し適切な濃度を保ち、場合によってはph調整剤のような添加剤の投入も必要です。

また、設備周辺にベタツキも発生しやすいため、作業環境を清潔に保つことに苦労するタイプの切削油剤です。

水溶性切削油剤:ソリュブルタイプについて

「ソリュブルタイプ(A2種)」は水で希釈すると外観が半透明に近い色になる水溶性切削油剤です。

半透明になるのは鉱油や脂肪油よりも、界面活性剤の方が多く含有されているためです。

エマルジョンタイプと比較して潤滑性は劣りますが、代わりに浸透性や冷却性に優れています。

各性能のバランスが良く、切削加工だけではなく研削加工においても使用されています。

外観が半透明のため作業時の視認性が高く、洗浄をはじめとした後工程の手間も軽減できます。

メーカーによってはより微細なエマルジョンである「マイクロエマルジョン」をソリュブルタイプに分類している場合もあります。

水溶性切削油剤:ソリューションタイプについて

「ソリューションタイプ(A3種)」は水で希釈すると外観が透明となり、水溶性の無機塩などを主成分とする水溶性切削油剤です。

一般的に潤滑成分として合成潤滑剤を使用しているものを「シンセティックソリューション」と呼び、それ以外の場合は「ケミカルソリューション」と呼びます。

厳密な定義があるわけではありませんが、ソリューションタイプに限らずエマルジョンやソリュブルでも合成潤滑剤がベースのものを業界で「シンセティックソリューション」と呼びます。

合成潤滑剤を採用することで浸透性、冷却性、潤滑性などが飛躍的に向上します。

ただし、ベースオイル領域の話になるためここでは割愛しますが、合成潤滑剤は価格が高額なためランニングコストが上昇することが懸念点です。

ソリューションタイプは優れた消泡性と冷却性を持っており、加工温度が高くなりやすい研削加工に向いています。

不水溶性切削油剤と水溶性切削油剤のメリット・デメリット

不水溶性切削油剤と水溶性切削油剤はそれぞれメリット・デメリットがあり、目的や用途に応じて最適な油剤を選定する必要があります。

不水溶性切削油剤のメリット・デメリット

不水溶性切削油剤は切削性や防錆性の高さの他、管理と廃液処理のしやすさというメリットがあります。

管理のしやすさについて、水溶性切削油剤は濃度管理やph管理をはじめとした日常の管理を怠ると腐敗や水垢などの汚れがすぐに発生してしまいますが、不水溶性切削油剤はそれらの心配がありません。

そして、不水溶性切削油剤は原液のまま使用することができるため、補給の際に水溶性切削油剤のように希釈する手間も省くことができます。

廃液処理のしやすさについて、切粉などの混入がない場合、再生油として使用する目的で業者に引き取ってもらえるため、無償での処分あるいはキャッシュバックを受けることも可能です。

しかし、消防法による指定数量の縛りや発火の危険性があるというデメリットがあります。

不水溶性切削油剤の多くは引火点を有するため発火の危険性が常にあり、危険物として指定数量の制限があることには注意が必要です。

引火点200℃以上の第四石油類でも6,000Lまでしか保管することができず、不水溶性切削油剤で多い引火点70℃以上200℃未満である第三石油類だと2,000Lまでしか保管することができません。

このデメリットに対して、油煙を抑制する工夫や引火点をできるだけ高くするような工夫も進んでいます。

さらに不水溶性切削油剤はランニングコストの面でも水溶性切削油剤と比較すると不利になります。

希釈して使用する水溶性切削油剤は原液が少量でも多くの油量を確保することができますが、原液で使用する不水溶性切削油剤は必要な量だけ初期コストがかかります。

特に更油作業のようなタンク内の油を新油に入れ替える作業が発生した場合、水溶性切削油剤と比較すると莫大な初期コストがかかることになります。

また、作業時の清掃についても水溶性切削油剤のように水を使って清掃することができないため、清潔な状態で作業を完了することも一苦労です。

水溶性切削油剤のメリット・デメリット

水溶性切削油剤は高い冷却性能の他、発火の危険性が低いというメリットがあります。

発火の危険性について、水溶性切削油剤は基本的には非危険物として扱われ、引火の危険性がないことがメリットとして挙げられます。

しかし、濃度管理をはじめとした油剤管理や廃液処理に手間が掛かるというデメリットがあります。

水溶性切削油剤の廃液処理は水と油を分離して処理する必要があります。

自社で処理する場合は手間がかかり、産廃業者に引き取ってもらうにも相応のコストがかかります。

切削油剤のトレンド

切削現場における加工技術は年々進化しており、あわせて切削油剤も進化してきました。

近年では環境面に配慮した油剤の開発や販売も加速しており、性能面と環境面を両立させた油剤の採用が進んでいます。

これらの背景から不水溶性切削油剤よりも環境負荷の少ない水溶性切削油剤を選択する傾向が今後も増えると予測されます。

環境面の取り組み

切削油剤における近年の動向として注目されているのが環境面への配慮です。

石油由来の切削油剤は廃棄時の環境汚染や作業環境の悪化が問題視されています。

切削油剤には加工性を向上させるため様々な化学物質が含まれています。

例えば極圧添加剤に塩素系化合物を採用することで、大幅に加工性を向上させています。

しかし、塩素系化合物はミストとして吸引した際に人体に悪影響があり、廃棄時には廃油業者が再生油として再利用できないことが問題視されてきました。

そこでメーカー各社は塩素系化合物を含有しない塩素フリーの油剤を発売しました。

その結果塩素フリーの油剤がかなり浸透してはいますが、加工性の高さで代替が効かないといった点から、未だ一部のメーカーでは塩素含有の油剤も発売されています。

また、塩素系化合物以外にも、窒素化合物の含有に関しても同様のことが言えます。

水溶性切削油剤に含まれる代表的な窒素化合物であるアミンは、クーラントの腐敗を防止するなど優れた性能を持っています。

しかし、廃液を処理するのは容易ではなく、環境への負荷が懸念されています。

アミンフリーの油剤をメーカー各社が販売していますが、塩素フリーの油剤と同様に従来型の油剤を代替できるまではまだ技術的な改善余地があるのが現状です。

他にも工場から切削油剤が流出してしまった際、微生物によって物質が分解される生分解性切削油剤の開発も進んでおり、交換周期を延長するロングライフ化など環境面に配慮した様々な開発をメーカーが取り組んでいます。

コスト削減に対する取り組み

切削油剤をはじめとした金属加工油の市場は世界的に拡大傾向にあり、その背景には自動車産業の繁栄が要因の一つとして挙げられます。

自動車の各部品は金属を中心に構成されており、その部品加工の工程で数多くの金属加工油が使用されています。

その中でも切削油剤の占めるウエイトは非常に大きく、先に挙げた環境面の配慮だけではなく、油剤コストの低減も現場の課題となっています。

例えば切削油剤の使用を減らすセミドライ加工やドライ加工もコスト削減に対する取り組みの一つです。

セミドライ加工は別名MQL加工とも呼ばれ、微量の切削油剤を圧縮したエアーとともに吹き付けて加工する方法です。

ドライ加工は全く油剤を使用しない加工方法です。

セミドライ加工・ドライ加工とも環境面を考慮した加工方法ですが、加工時間が長く高熱になる材質では油量を確保する必要があることや、大型部品などで求める寸法精度が出ないといった課題があります。

切削油剤のトレンドとして、合成潤滑剤の採用が進んでいます。

合成潤滑剤を使用した水溶性切削油剤は「シンセティック」と呼ばれ、浸透性、冷却性、潤滑性が向上し、使用期間の延長にも期待ができます。

水溶性切削油剤の合成潤滑剤として代表的なものは、ポリアルキレングリコール(PAG)と呼ばれるエーテル系の合成潤滑剤となります。

水溶性の化合物で乳化剤を必要としないため、ソリューションタイプを中心に幅広く使用されています。

不水溶性切削油剤の合成潤滑剤の成分はあまり明らかになっていませんが、他の潤滑油で幅広く使われているポリアルファオレフィン(PAO)と呼ばれる炭化水素系の合成潤滑剤が使用されている可能性が高いと推測されます。

酸化安定性が高く蒸発損失が少ないという優れた性質を持ちますが、高額であることがネックです。

不水溶性切削油剤でコスト面を気にする場合は、性能面は劣りますが鉱物油がベースのものを採用することでコストを抑えることができます。

鉱物油は天然の原油由来ということもあり、比較的安価で供給面にはあまり不安はありません。

しかし、不純物が多く、酸化安定性に欠け高温で劣化しやすいといった特徴があります。

合成潤滑剤と鉱物油どちらがベースになっているかは見た目では判断できないため、製品資料を確認するかメーカー担当者に問い合わせることが必要です。

切削油剤のメーカー19社リスト

代表的な不水溶性切削油剤メーカーリスト

| 会社名(五十音順) |

| 出光興産 |

| ENEOS |

| カストロール bpジャパン |

| 協同油脂 |

| コスモ石油ルブリカンツ |

| サンワケミカル |

| スギムラ化学工業 |

| 大同化学 |

| タイユ |

| 日本クエーカー・ケミカル |

| 日本グリース |

| 日本サン石油 |

| 日本ホートン |

| パレス化学 |

| フックスジャパン |

| ブラザー・スイスルーブ・ジャパン |

| ユシロ化学工業 |

代表的な水溶性切削油剤メーカーリスト

| 会社名(五十音順) |

| 出光興産 |

| ENEOS |

| カストロール bpジャパン |

| 協同油脂 |

| コスモ石油ルブリカンツ |

| サンワケミカル |

| スギムラ化学工業 |

| 大同化学 |

| タイユ |

| 日本クエーカー・ケミカル |

| 日本グリース |

| 日本ホートン |

| ネオス |

| パレス化学 |

| フックスジャパン |

| ブラザー・スイスルーブ・ジャパン |

| MORESCO |

| ユシロ化学工業 |

編集長コメント

「切削油剤の種類とメーカー19社リスト」いかがでしたか。

タクミセンパイで取り扱って欲しいテーマとして読者から「切削油剤」のリクエストをいただいたため、外部ライターの力を借りて記事を公開しました。

切削油剤を初めて切り替える際の進め方と選定方法を知ることができる記事として「切削油剤を初めて切り替える際の進め方と選定チェックリスト」を公開していますのであわせてご活用ください。

調べれば調べるほど、切削工具以上に切削油剤は深いことがわかりました。

そして切削油剤が切削加工において重要であるものの、容易には切り替えられない背景などがあることを学びました。

タクミセンパイとしては、切削加工現場の生産性向上だけでなく、働く人の環境の改善が進んで欲しいと考えているため、より安全に利用できる切削油剤が拡がって欲しいと考えています。

切削加工業界の困りごとの1つである切削油剤による手荒れについて、その原因と対策方法を「切削油剤による手荒れの対策に最適な保護クリームとは」で公開しています。

関連記事

ライター・編集者情報

本記事は切削油剤に関して専門性の高いThree-G-Partnersさん執筆いただき、タクミセンパイの服部が編集しました。

私は工具メーカーでの営業とマーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

私(服部)の実績や経歴については「運営について」に記載しています。

タクミセンパイとして収集した最新情報をもとに、ここでしか読めない独自視点の記事や調査データを提供しています。

中立的な立場として発信する情報は、読者から「信頼できる」と高い評価を得ています。

メールマガジンのご案内

タクミセンパイでは月に1回メールマガジンを配信しております。

お届けする内容としては下記になります。

・切削工具・切削加工業界の新着オリジナル記事

・切削工具・切削加工業界のオススメ記事

・イベント情報

・会員優先のキャンペーン・イベント情報

ご興味のある方は「メールマガジンのご案内」ページをご確認ください。

会員登録は無料でいつでも退会可能です。