切削加工においてドリルの折れに困っていませんか。

タクミセンパイが実施したXのアンケートより、ドリルが「折れるまでの穴数」を知りたいという声が多いことがわかりました。

この記事を書いた私は工具メーカーでの営業・マーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

中立的な立場として切削工具試験を企画し、記事を執筆しました。

本記事では折れないドリルを決める試験の内容と結果をまとめています。

この記事を読むことで、折れないドリルを比較する方法と折れないドリル(メーカー名・型番)を知ることができます。

折れないドリルを決める試験を実施したところ、イスカルジャパン株式会社のφ3ドリル(SCD 030-023-060 AP5N)が折れないという結果になりました。

折れないドリルを決める切削工具試験

タクミセンパイから「折れないドリルを決める切削工具試験」への参加を切削工具メーカーに依頼させていただきました。

企画内容をご理解いただき、テスト内容に適合する製品をご用意いただけたのは3社でした。

ご連絡した切削工具メーカーは9社で、最終的に試験に参加いただけたのが3社であったことから、この企画への参加は非常にハードルが高かったことがわかります。

参加いただけた切削工具メーカーの皆さまには感謝しています。

先に試験の結果をお伝えすると、参加いただいた切削工具メーカーの中ではイスカルジャパン株式会社のφ3ドリル(SCD 030-023-060 AP5N)が折れないという結果になりました。

その他の2社についてはネガティブキャンペーンになることを避けるため、メーカー名・型番の公開を控えさせていただきました。ご了承ください。

試験に使用した切削工具

折れないドリルを決める試験に使用した切削工具に関する情報を下記に記載します。

| 切削工具 メーカー名 | イスカルジャパン | メーカーA | メーカーB |

| 型番 | SCD 030-023-060 AP5N | 製品A | 製品B |

| 直径 | 3㎜ | 3㎜ | 3㎜ |

| 有効溝長 | 23㎜ | 23.5㎜ | 23㎜ |

| 刃長 | 29㎜ | 28㎜ | 28㎜ |

| 全長 | 66㎜ | 66㎜ | 66㎜ |

| シャンク径 | 6㎜ | 6㎜ | 3㎜ |

折れないドリルを決める試験内容・加工条件

試験内容

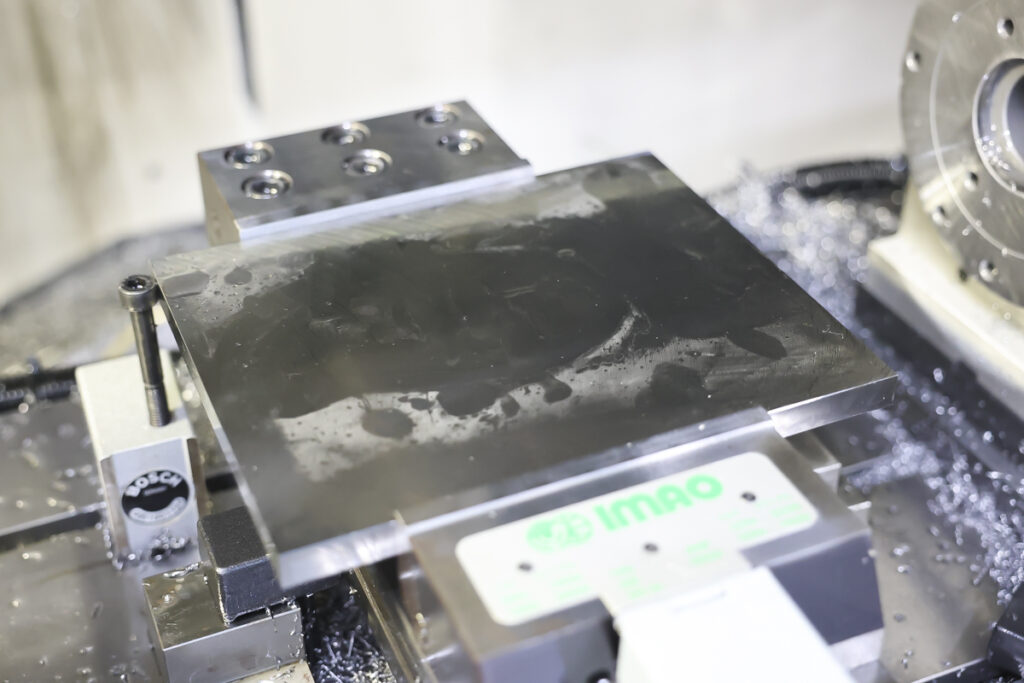

折れないドリルを決める試験はφ3超硬ドリル(センタースルーなし)を用いて、テストピース(S50C、板厚15㎜)に貫通穴をいくつ空けることができるかで評価しました。

試験のイメージをお伝えするためにエアカットの様子を撮影しました。

φ3に決めた理由は穴あけのサイズとして需要があり、折れやすいためです。

折れないドリルを決める試験に使用したテストピースと加工内容に関する情報を下記に記載します。

| テストピース 材質 | S50C |

| テストピース サイズ | 250㎜×200㎜×15㎜ |

| テストピース 加工内容 | φ3× 1813穴 |

加工条件

加工条件は各製品の推奨加工条件の最大値に設定しました。

推奨加工条件の最大値に設定した理由は、切削工具ユーザーより「切削工具の最大の性能を見たい」という声が多かったためです。

工具突き出し量を30㎜に統一し、それ以外の加工条件はカタログの推奨加工条件の最大値に設定しています。(使用した工作機械の最大回転速度の範囲内)

| 切削工具 メーカー名 | イスカルジャパン | メーカーA | メーカーB |

| 送り速度 (mm/rev) | 0.16 | 0.157 | 0.06 |

| 回転速度 (min-1) | 10000 | 9500 | 8500 |

| 送り速度 (mm/min) | 1600 | 1500 | 510 |

| 切削速度 (m/min) | 94.2 | 89.49 | 80.07 |

| 工具突き出し量 (mm) | 30 | 30 | 30 |

試験設備

立山工業株式会社 本社(大阪市平野区加美東3-4-8)の設備を試験に利用させていただきました。

ご協力ありがとうございました。

折れないドリルを決める試験に使用した工作機械、ホルダー、切削油剤に関する情報を下記に記載します。

| 工作機械 メーカー名 | ブラザー工業株式会社 |

| 工作機械 型番 | TC-22B |

| ホルダー メーカー名 | 黒田精工株式会社 |

| ホルダー 型番 | BT30-CMA6-90 |

| 切削油剤 メーカー名 | マコト産業株式会社 |

| 切削油剤 型番 | ST-10R0(油性) |

試験前に工作機械を立ち上げ、30分程度暖機した上で各試験を実施しています。

切削油剤は外部給油で使用しています。

立山工業について

立山工業は部品事業とエンジニアリング事業、2つのコアの相乗効果によって、製造現場で起こる様々な難題の解決に取り組まれています。

部品の機械加工をベースに治具・工具・装置・機械等の製造もできる、独自性のある技術力を磨かれています。

工具製造の現場を見学させていただきましたが、様々な工具を内製化されており、技術力の高さを感じました。

工具摩耗の測定

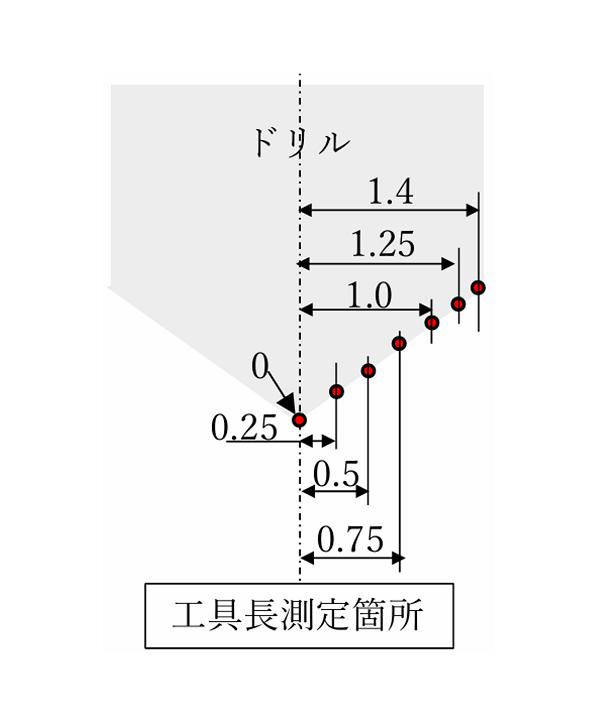

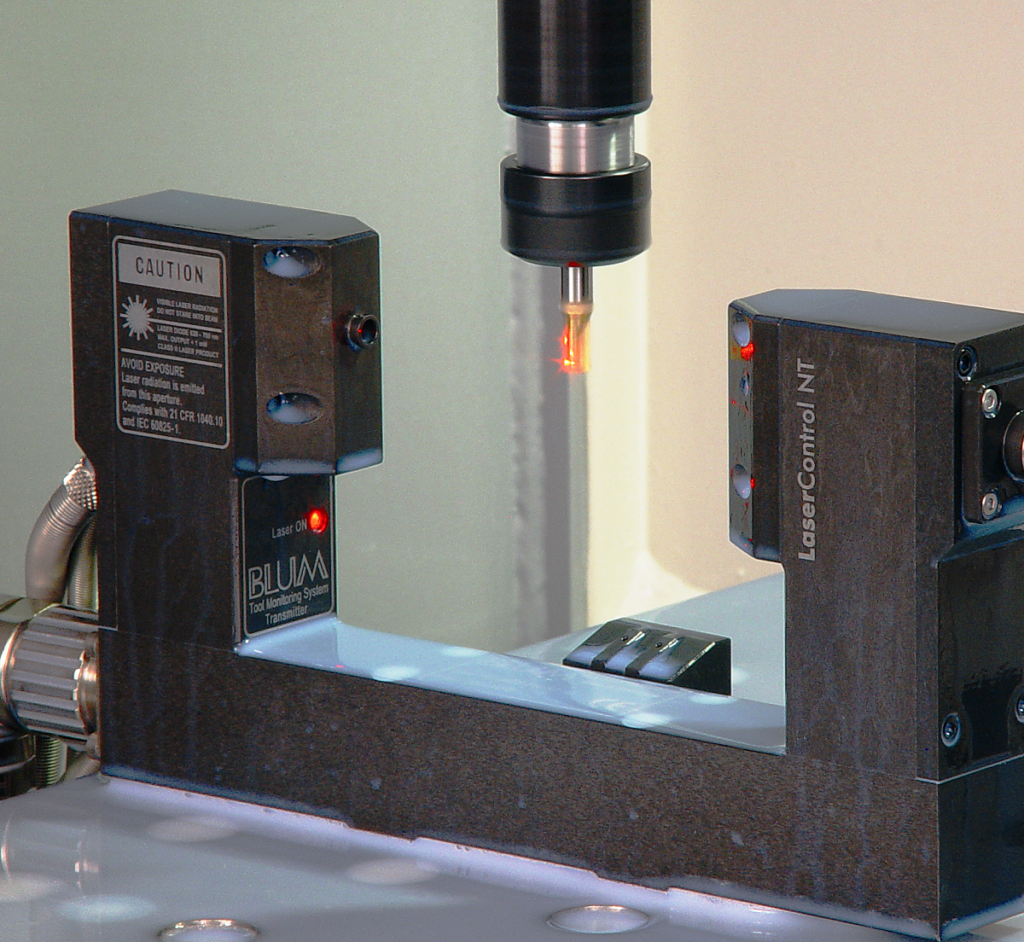

ブルーム-ノボテスト株式会社に技術協力いただき、工具の摩耗を時系列で測定しました。

使用した工具測定用レーザシステムは「Micro Compact NT」で、ドリルの工具長測定箇所は下図となります。

測定の様子

工具測定用レーザシステム「Micro Compact NT」を用いてドリルの摩耗を測定している様子を撮影しました。

ブルーム-ノボテストについて

ブルーム-ノボテスト株式会社は1967年にドイツで創業された測定機器メーカーです。

「Focus on productivity」をスローガンとし、機上測定分野でイノベーションを起こし、加工現場の生産効率向上に貢献する多様な機上測定ソリューションを提供されています。

特に工具測定用レーザシステムは1987年に他社に先駆けてリリースを行い、グローバルの市場シェアNo.1を誇っています。

Micro Compact NTについて

工具を機械主軸に取り付けた状態で、実加工回転数で測定することができるレーザシステムです。

工具先端の振れや熱変位による伸びなどを含んだ状態で工具長・工具径を測定して補正を行うことにより、加工精度の安定性を飛躍的に向上させるだけでなく、摩耗やチッピングの検出等により品質ロスの削減に貢献します。

折れないドリルの試験結果

折れないドリルを決める試験のために、5,439穴分のテストピース(1813穴×3枚)を各ドリル分用意していました。

イスカルジャパン株式会社のφ3ドリル(SCD 030-023-060 AP5N)が唯一、折れることなく全てのテストピース(5,439穴分)に穴をあけることができました。

今回テストした3種類のドリルの中では、折れないドリルはイスカルジャパンのφ3ドリル(SCD 030-023-060 AP5N)という結果となりました。

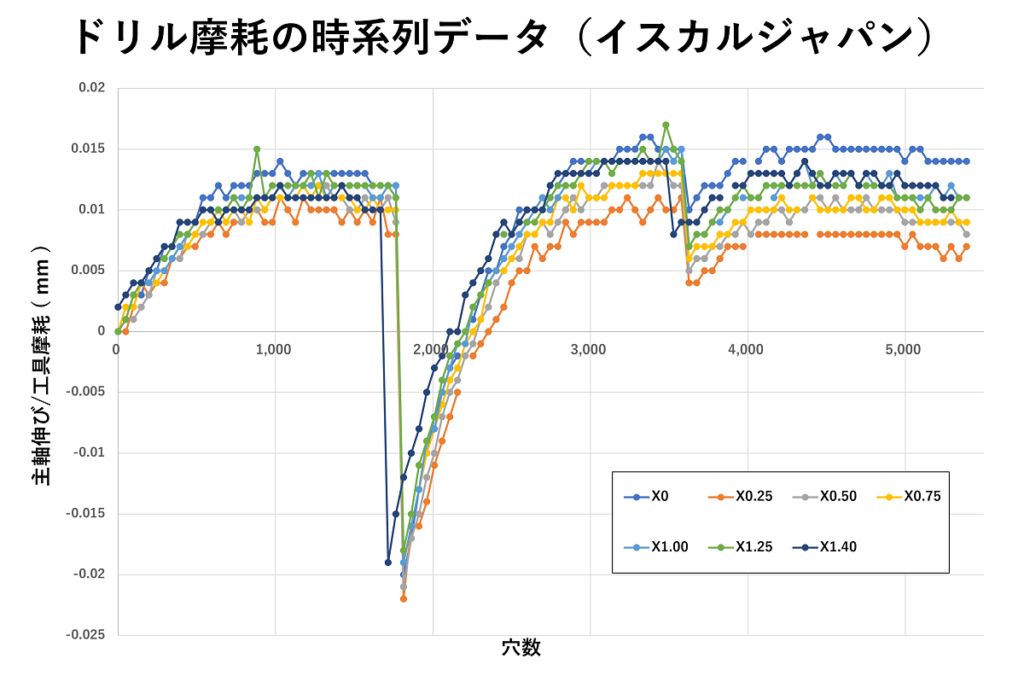

ドリル摩耗の時系列データ

5,439穴を加工したイスカルジャパン株式会社のφ3ドリルの摩耗時系列データは下図となります。

準備していたテストピースの数、試験に使える時間の関係で5,439穴でテストを終了しました。

5,439穴の加工終了時点のドリルに摩耗はほとんど起こっておらず、まだまだ穴を空けられそうな状態でした。

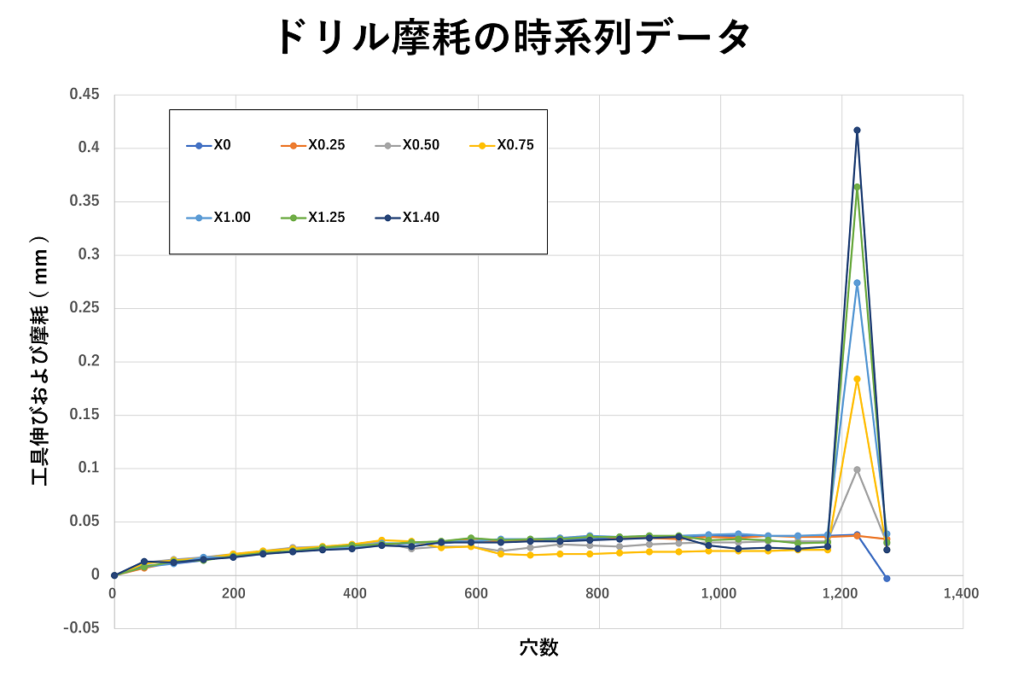

参考にドリルが摩耗した場合は下図のような傾向を工具摩耗の時系列データとして観測することが可能です。

約1,200穴からドリルが摩耗し始め、折損しています。

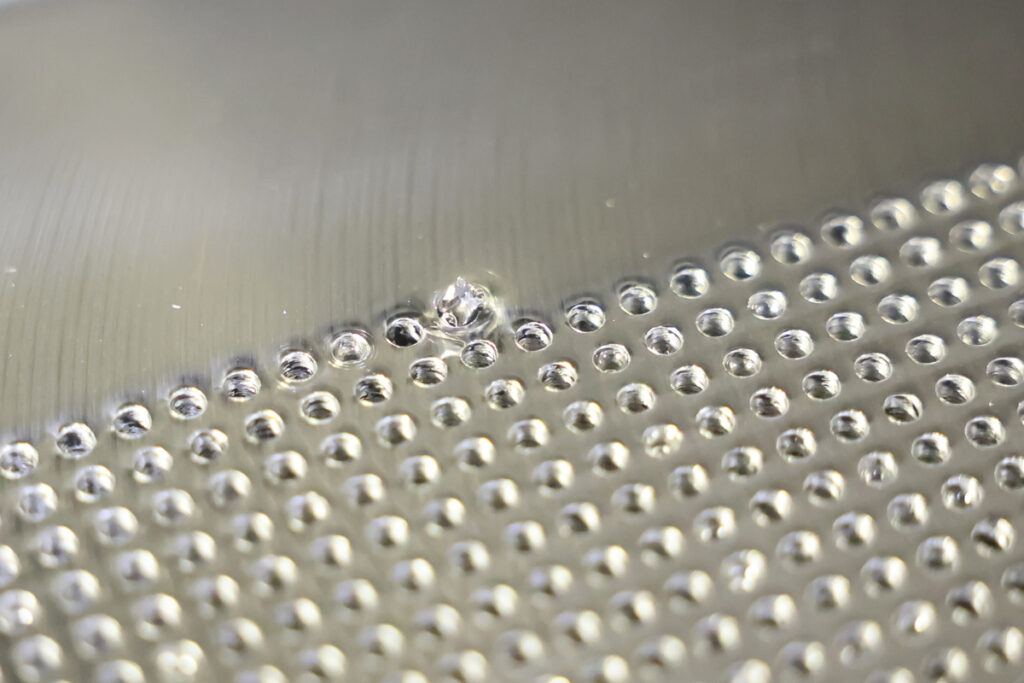

実際に折損したドリルがこちらです。

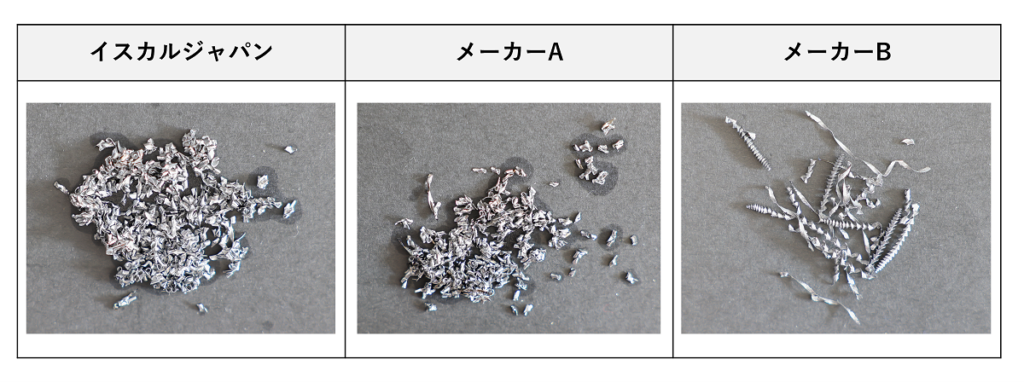

切粉の状態

イスカルジャパン株式会社とメーカーAおよびBの切粉を比較しました。

イスカルジャパンのφ3ドリル(SCD 030-023-060 AP5N)の切粉は、小さく分断された形状であることがわかります。

イスカルジャパンとメーカーAの切粉は近い形状をしています。

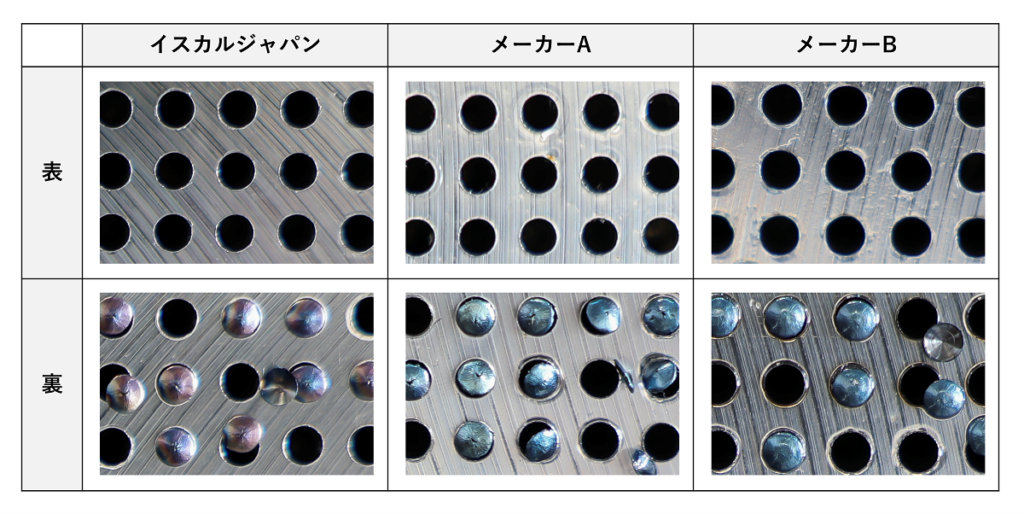

バリの状態

イスカルジャパン株式会社とメーカーAおよびBのバリ(表・裏)の状態を比較しました。

イスカルジャパンのφ3ドリル(SCD 030-023-060 AP5N)の穴あけでは、裏側に蓋バリが一定数残っている状態でした。

イスカルジャパンとメーカーAのバリは形状が類似しており、発生状況も似ていました。

メーカーBの裏バリはバリの高さ(盛り上がり)が最も小さく、バリの発生が抑えられていました。

編集長コメント

「【特別企画】折れないドリルを決める切削工具試験」いかがでしたでしょうか。

タクミセンパイとして初めて実際に加工する企画が実現しました。

技術協力いただいたブルーム-ノボテスト株式会社、設備を試験に利用させていた立山工業株式会社、そして企画に参加いただいたイスカルジャパン株式会社 他切削工具メーカーの皆さまには感謝しています。

この企画を進める中で、改めて切削工具を比較することの難しさを実感しました。

切削工具ごとに形状や推奨加工条件が異なるため、全く同じ条件で比較することが難しい中で、今回こちらが指定した試験内容と加工条件ではイスカルジャパンが折れないという結果になりました。

もちろん被削材がS50CではなくアルミやSUSであったり、センタースルーを使って加工すると結果が変わる可能性もあります。

また、工具のコストパフォーマンスも重要ですし、バリの状態によってはバリ取りにかかる時間も考慮しなければなりません。

その他にも、干渉や使えるシャンク径の関係で選択できる工具が限定される場合もあります。

イスカルジャパンとメーカーAはシャンク径がφ6、メーカーBはシャンク径がφ3であるため、折れやすさではメーカーBにハンデがありますが、シャンク径の関係でφ3しか選択できないケースであれば最適な工具となるかもしれません。

加工内容や加工環境によって最適な切削工具は変わるため、本記事の切削工具試験方法を参考に、最終的には皆さまにて切削工具を評価していただければと思います。

切削工具の選定、比較・検討をスムーズに進めるための10のチェックリストを公開していますのでご活用ください。

本記事の内容・結果を見て「あのメーカーの評価もしてほしい」「メーカーAとBの情報も解禁してほしい」と思われた方が多いかと思います。

今回タクミセンパイとして初めて実加工をともなう企画で手探りで進めており、切削工具メーカーの皆さまにも協力いただく形で第1弾を実現しました。

今回の企画の中で得た学びも多く、第2弾として読者の皆さまが求める切削工具試験をタクミセンパイ単独の企画として実現していきたいと思います。

関連記事

執筆者情報

本記事はタクミセンパイの服部が執筆・編集しました。

私は工具メーカーでの営業とマーケティングの経験を活かし、切削工具と切削加工業界に特化した専門サイト「タクミセンパイ」を2020年から運営しています。

私(服部)の実績や経歴については「運営について」に記載しています。

タクミセンパイとして収集した最新情報をもとに、ここでしか読めない独自視点の記事や調査データを提供しています。

中立的な立場として発信する情報は、読者から「信頼できる」と高い評価を得ています。

メールマガジンのご案内

タクミセンパイでは月に1回メールマガジンを配信しております。

お届けする内容としては下記になります。

・切削工具・切削加工業界の新着オリジナル記事

・切削工具・切削加工業界のオススメ記事

・イベント情報

・会員優先のキャンペーン・イベント情報

ご興味のある方は「メールマガジンのご案内」ページをご確認ください。

会員登録は無料でいつでも退会可能です。