切削工具と切削加工業界の情報を発信するポータルサイト「タクミセンパイ」をご覧いただきありがとうございます。

当サイトを運営する編集長の服部です。

今回、株式会社石川工具研磨製作所の石川社長に、インタビューさせていただきました。

はじめに

株式会社石川工具研磨製作所について

株式会社石川工具研磨製作所は、1983年創業の再研磨業界内でも老舗の会社です。

創業当時は汎用工具研削盤を使用したハンドメイドから始まり、現在では最新のCNC工具研削盤を使用しての精密・複合加工や大量生産体制を確立し、再研磨業界では国内でもトップクラスの規模となっています。

ただモノを作り続けるだけではなく、工具の再利用を通して社会貢献や環境保全に役立つ企業でありたいという意識を持たれた会社です。

1. 再研磨事業を始めたキッカケ

タクミセンパイ服部(以下、服部):1983年(昭和58年)に再研磨事業を始めたキッカケを教えてください。

株式会社石川工具研磨製作所 石川社長(以下、石川様):創業者(現会長)が、以前治工具屋で働いていた際に、再研磨会社に依頼した切削工具の切れ味が悪いことに悩んでいました。

切れ味の良い再研磨がビジネスとして成立する可能性を感じ、事業としてスタートしたのが始まりです。

2. 石川工具研磨製作所の再研磨における強み

服部:石川工具研磨製作所様の再研磨における強みを教えてください。

石川様:創業者も私(石川社長)も機械と新しいものが好きで、積極的にCNC工具研削盤を導入し、業界の中ではNC化が早かったと思います。

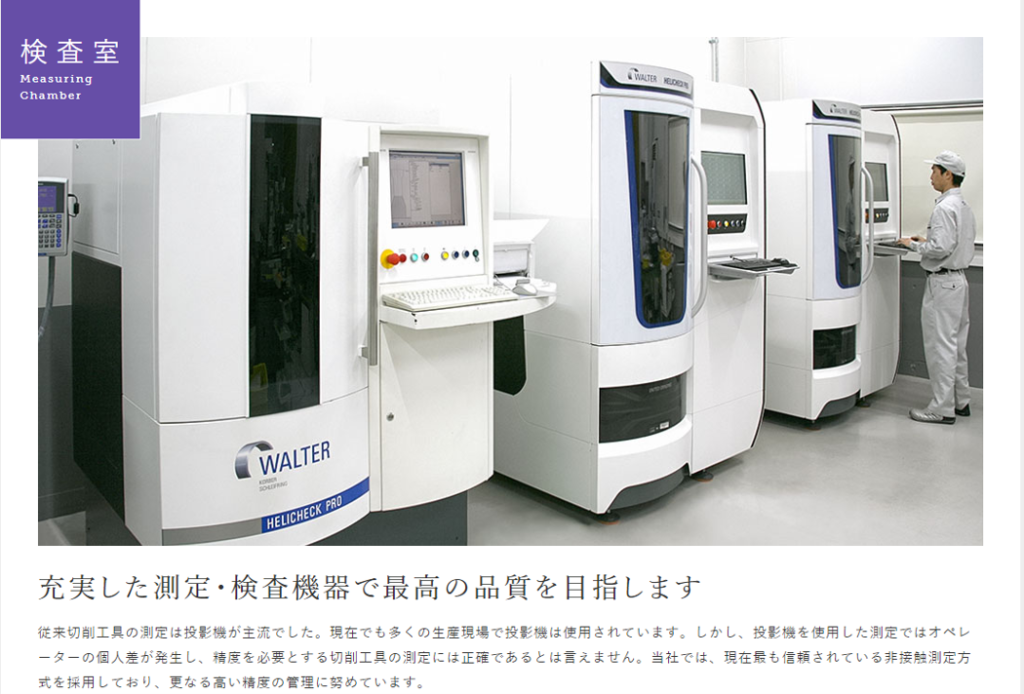

加えて、現在最も信頼されている非接触測定方式の測定器を採用し、高い精度の管理に努めています。

また、円筒研削盤の設備も充実しているため、円筒研磨 → 溝加工 → 刃付けを一貫して社内で処理できることや、ロボットローダーなどを搭載したマシンもあるので、製作・再研磨ともに大量の工具を一度に処理できるもの特徴です。

ただ、設備は資金力があれば揃えられるものであって、使いこなす人が重要という考えで社員教育に力を入れています。ここが当社の強みです。

現在社員は約60名で、平均年齢は35歳と業界の中では比較的若いメンバーも多いです。

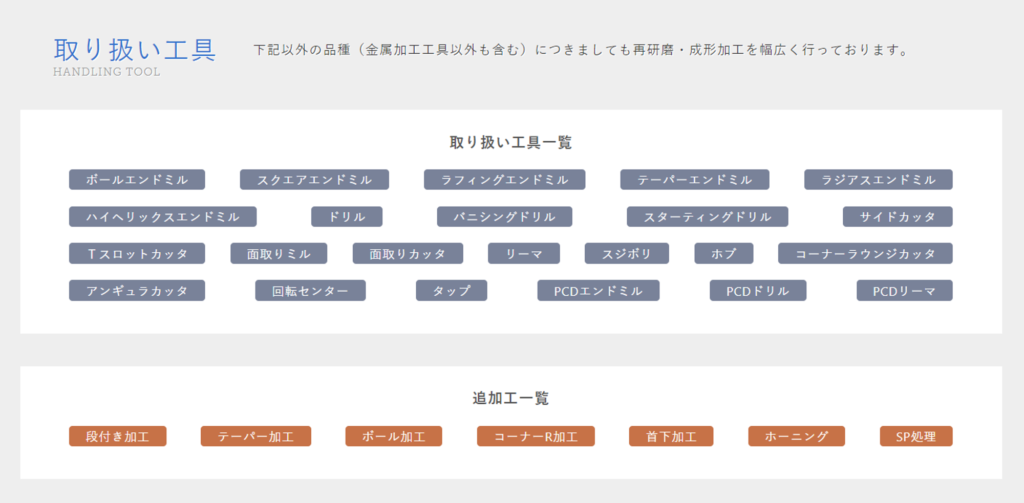

再研磨対象の切削工具は、軸物工具を中心として守備範囲が広いことも強みです。

エンドミル、ドリル、リーマーが多くを占めています。

CNC工具研削盤だけでなく、汎用工具研削盤を使用することで急ぎの小ロット対応やNCで対応できない大径・長物に対応できる体制をつくっています。

服部:最新技術を導入しつつ、汎用工具研削盤を使用してユーザーのニーズに対応されており、サービス力の高さの理由がわかりました。技術を支えるのは人ということで、人材育成に力を入れられているのは素晴らしいですね。

3. 再研磨の人材育成について

服部:再研磨の人材育成について教えてください。

石川様:社員教育については、スキルアップだけでなく、仕事に対する向き合い方、事故を起こさない仕組みに力を入れています。

スキルアップについては、新型コロナウイルスが猛威を振るう以前はコーティング・砥石・工具研削盤・超硬素材メーカーの方に定期的に勉強会を開いていただき、最新の製品や技術をインプットしてもらっていました。

現在の勉強会はオンラインが主流になっています。

事故を起こさない仕組みづくりでは、死角をなくすために人があまり通らない場所であっても社内を明るくしています。

また、様々な作業のマニュアルを作成したり、ルール化をおこなったり、それ以外でも現場で教育に時間を割いています。

明るい環境づくりと6S活動によって工場を綺麗に維持することできて、それによって人が定着し、結果品質を安定化させることにつながっています。

4. 新型コロナウイルスの影響について

服部:新型コロナウイルスの再研磨ビジネスへの影響を教えてください。

石川様:リーマンショックと比較しても、新型コロナウイルスによる売り上げの落ち込みは大きかったです。

回復のスピードは遅く、まだコロナ前まで戻っていません。

業務として再研磨と製造(特注工具やOEM品)の割合は、時期によって変化があるものの、およそ8:2程度となり、新型コロナウイルス発生前と後での比率は大きく変わりません。

5. 再研磨ニーズの変化

服部:設立以降、再研磨のニーズがどのように変化しているか教えてください。

石川様:創業当時(1980年ごろ)は、1~2回再研磨できればユーザーの皆様は満足されていました。

しかし、現在は限界まで利用されることが多くなり、再研磨に求める期待が高くなっていると感じます。

昔は再研磨した工具の使用用途は荒仕上げや中仕上げでしたが、CNC工具研削盤によって安定して高い精度を出せるようになったことで、新品と同等の品質が実現できるようになりました。

また、工具が小径化したことも、CNC工具研削盤の必要性を高め、その結果ユーザーの皆様の要求精度が上がったと考えられます。

昔はハイス工具が中心でしたが、超硬工具が増えました。

超硬工具は、湿式加工で引き目を綺麗に仕上げることができますし、当社でコーティングまで対応させていただくことがほとんどです。

昔と比較して、再研磨工具に求める精度が上がり、コーティングなどの工数が増えた一方で、再研磨工具は新品工具の半分程度の価格というお客さまの認識が変わっていないのは悩みの1つです。

服部:40年以上前の再研磨に求められていた精度と現在の精度が大きく異なるのは、それを支える技術の進化があったのだと感じることができました。

6. 機械や砥石などの技術の進化について

服部:設立以降、再研磨に関する機械や砥石などの技術の進化について教えてください。

石川様:工具研削盤(機械)の進化の影響が大きかったと思います。

昔は汎用工具研削盤が中心でしたが、日本メーカーで高精密CNC工具研削盤が登場し、このインパクトが大きかったです。

元々CNC工具研削盤は存在していましたが、複雑な動きができなかったり、海外製の高額なもので故障が多かったりしていました。

当時日本メーカーで定価2,000万円程度でCNC工具研削盤が販売されたことで、多くの会社が導入して、再研磨業界全体の精度が向上したと感じています。

日本のメーカーでもあるので、サポートが厚いのも導入が進んだ理由だと考えています。

工具研磨用砥石ついては、NC化が進んだことにより細かい番手が使えるようになり、レジンやメタルボンドなど角がしっかり出て、寿命が伸びたことの影響は大きいと思います。

また、測定器については、元々接触式のノギスやマイクロメーターが使われていましたが、製品に直接触れるという課題があり、測定方法が投影機に置き換わりました。

しかし、投影機を使用した測定ではオペレーターの個人差が発生し、精度を必要とする切削工具の測定には正確であるとは言えず、かつ記録をデータで残せません。

そこで、現在最も信頼されている非接触測定方式を採用し、高い精度の管理を実現しました。

服部:40年近く再研磨業界に携われているからわかる再研磨に関連する技術の進化のお話は、非常に勉強になりました。日本メーカーのCNC工具研削盤が業界全体の精度を上げたことには驚きました。

7. 再研磨とSDGsのキッカケ

服部:再研磨とSDGsを関連付けて考えるようになったのはいつ頃でしょうか。

石川様:当社に出入りしている企業からSDGsを教えてもらい、その時初めてSDGsという言葉を知りました。

当時は深いところまで理解ができず、何も行動には移せていませんでしたが、2019年頃から意識し始め、2020年の夏に社内に委員会を立ち上げました。

委員会は20代女性、現場の30代男性と40代男性、私(石川社長)の4名という構成で運営しており、およそ2週間に1回ミーティングを実施しています。

8. SDGsに関する取り組み

服部:再研磨に関連するSDGsの具体的な取り組みについて教えてください。

石川様:再研磨事業自体がSDGsの達成につながり、存続すること自体が1つの取り組みであると考えるようになりました。

その他には、お預かりした工具をギリギリまで使用いただけるように、極力再研磨不可としてお断りしないようにしたり、再研磨できなくなった工具の再製作のご提案に取り組んでいます。

また、超硬材を回収させていただき、翌月の再研磨費用と相殺するようなこともしています。

これによりお客さまには、限りある資源を最後の最後まで使っていただけるようになりました。

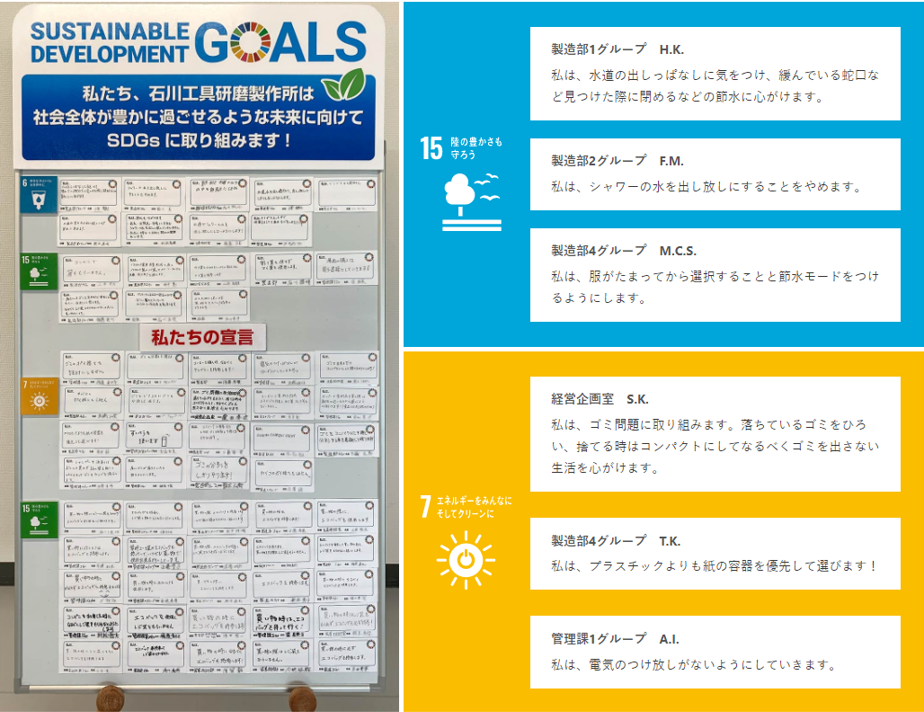

働く社員に関しては、SDGs宣言カードを記入してもらい、これを提示しています。

また、社内のSDGsに関する取り組みが、17の目標のどれに該当するか分かるように、シールを張るようなこともしています。

服部:「再研磨事業自体がSDGsの達成につながり、存続すること自体が1つの取り組みである」について、まさにその通りだなと思いました。私個人としても、再研磨はコストダウンのための手段を超えた意味を持ち始めていると感じます。

編集長コメント

「日本産機新聞の特集「良い工具」が熱い」の記事で、トヨタ自動車様が良い汎用工具の条件として、再研磨・再コーティング含めて生涯寿命が長いことを話されており、再研磨をテーマとした「切削工具の再研磨会社を分析」という記事を書きました。

「切削工具の再研磨会社 53社分析」の記事内で、SDGsに取り組む石川工具研磨製作所様について触れ、インタビューが実現しました。

CNC工具研削盤を早期に導入してNC化を達成しつつ、ニーズに対応するため今でも汎用工具研削盤を活用されているのは驚きました。

汎用工具研削盤の活用は、社員教育に力を入れているからこそ実現できていることがインタビューからわかりました。

40年近く再研磨事業を続けられている石川工具研磨製作所様から、再研磨業界の変化を教えていただけました。

再研磨業界の変化として、日本メーカーからコストパフォーマンスの高いCNC工具研削盤が発売されたことで、業界全体の精度が向上したことは、日本人として嬉しいと感じました。

石川工具研磨製作所様は、SDGs達成のための委員会をつくり、WEBサイトで積極的に情報発信されています。

再研磨だけでなく、再製作を通じてSDGs達成に取り組む、石川工具研磨製作所様の今後の取り組みが楽しみです。

関連記事

メールマガジンのご案内

タクミセンパイでは月に1回メールマガジンを配信しております。

お届けする内容としては下記になります。

・切削工具・切削加工業界の新着オリジナル記事

・切削工具・切削加工業界のオススメ記事

・イベント情報

・会員優先のキャンペーン・イベント情報

ご興味のある方は「メールマガジンのご案内」ページをご確認ください。

会員登録は無料でいつでも退会可能です。